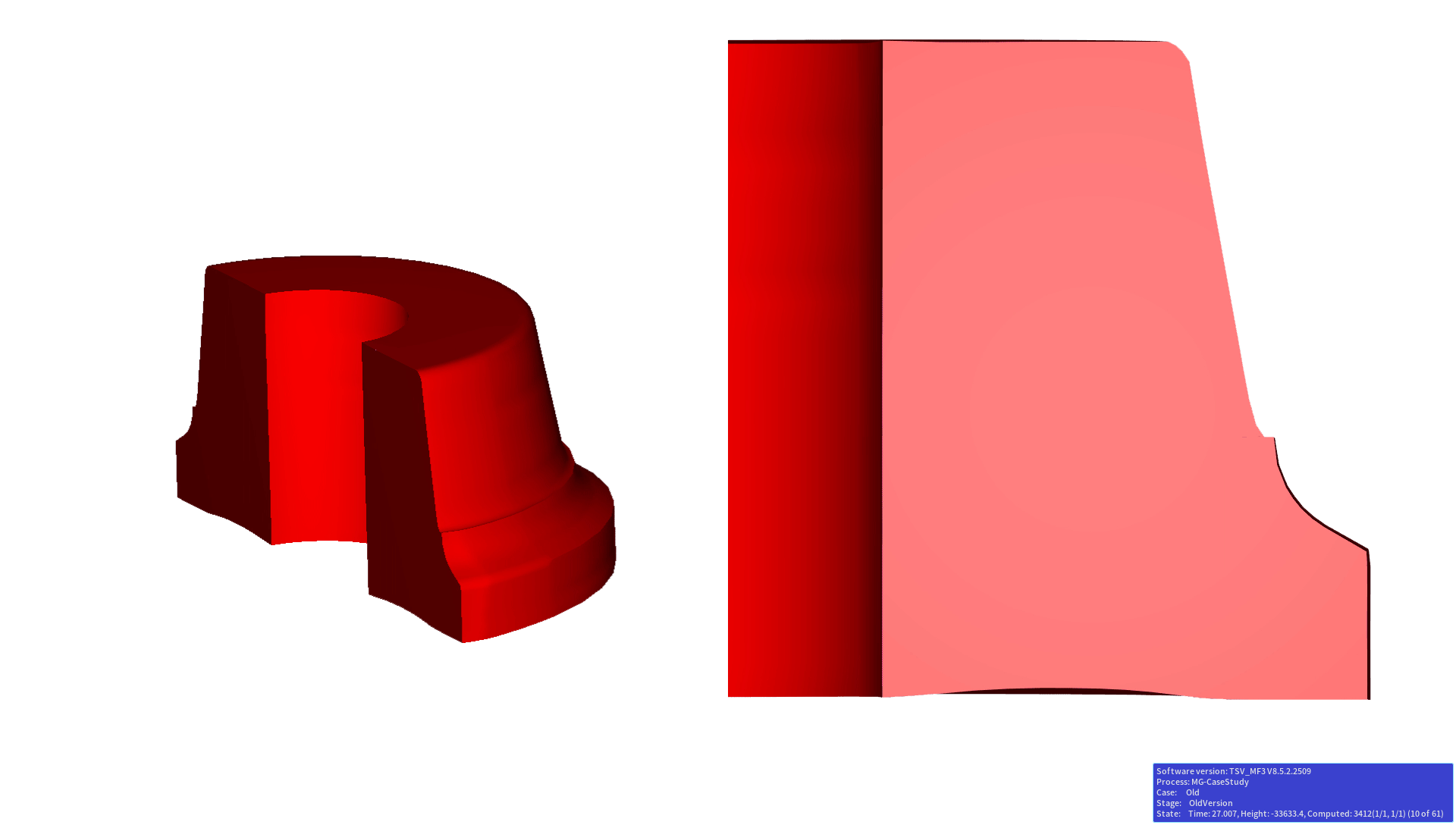

Brochures, études de cas, vidéos… Retrouvez et téléchargez nos documents pour en savoir plus sur Transvalor, nos solutions et sur la mise en forme de matériaux.

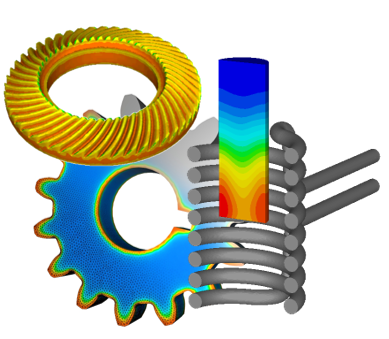

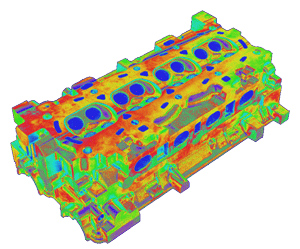

Leader mondial dans l'édition de logiciels de simulation pour les procédés de mise en forme des matériaux.