DIGIMU® berechnet mikrostrukturelle Entwicklungen voraus, die bei thermomechanischen Prozessen und Wärmebehandlungen von Metalllegierungen auftreten, und verwendet dazu modernste physikalisch basierte Modelle.

Was versteht man unter Zener-Pinning ?

Unter Zener-Pinning versteht man den Einfluss einer Dispersion feiner Zweitphasenpartikel (Oxide oder Ausfällungen) auf die Bewegung von Korngrenzen durch einen Polykristall. In zahlreichen Fertigungsindustrien, insbesondere im Bereich der Luftfahrtindustrie, ist die Kontrolle des Zener-Pinnings von besonderer Bedeutung, da es die Erholung, Rekristallisation und das Kornwachstum beeinflussen kann. Deshalb ist die Modellierung des Zener-Pinnings besonders hilfreich für Legierungsentwickler und Techniker, die danach streben, die Korngröße, und folglich die endgültigen Eigenschaften eines Werkstücks zu steuern.

Was kann DIGIMU® dazu beitragen?

Partikel-Pinning wird oft durch Schätzen eines vergleichbaren Pinning-Drucks oder Zugparameters modelliert, der anderen Triebkräften, Kapillarwirkung und verformungsinduzierter Grenzflächenwanderung entgegenwirkt.

Partikel-Pinning wird oft durch Schätzen eines vergleichbaren Pinning-Drucks oder Zugparameters modelliert, der anderen Triebkräften, Kapillarwirkung und verformungsinduzierter Grenzflächenwanderung entgegenwirkt.

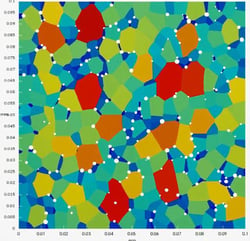

DIGIMU® modelliert es im Gegensatz dazu direkt durch Einbringen der echten Zweitphasenpartikel-Population in den Polykristall und durch das Verwenden von nur der Kapillarwirkung des Standard-Grenzflächenwanderungsmodells. Es benötigt keine zusätzlichen Parameter und das Modell liegt näher an der Wirklichkeit. Die Entwicklung der Körner ist dabei nicht nur am Ende des Prozesses (Endkorngröße im stabilen Zustand) gültig, sondern auch in der transienten Phase und zu Beginn der Wärmebehandlung.

Besonderheiten für Legierungsentwickler: Multiskalenmodellierung und digitale Versuche

Mit DIGIMU® können ganz einfach Polykristalle mit unterschiedlichen Zweitphasen-Partikelverteilungen (Radien, Fraktionen) erzeugt, und digitale Versuche zur Vorausberechnung der endgültigen Korngröße durchgeführt werden. Durch Ersetzen des Großteils der Versuchsplanung (DOE) durch digitale Simulation steigert sich das Genauigkeits-Kosten-Verhältnis Ihrer Studie erheblich.

Daraus lassen sich dann ganz einfach phänomenologische "Mean Field" Modelle (Durchschnittsfeldmodelle) ableiten und mit Parametern bestücken, die Ihrer Legierung perfekt angepasst sind. Diese "Mean Field" Modelle können weiterverwendet werden, um Legierungseigenschaften und die Art sie zu bearbeiten zu optimieren.

Beispiel: Wärmebehandlung von oxid-dispersions-gehärtetem Stahl

- Ferritischer Stahl + Y2Ti2O7 Nanopartikel (Oxide)

- Ursprüngliche gewalzte Struktur (gestrecktes Seitenverhältnis und gehärtete Körner)

- Keine einheitliche Partikelgrößenverteilung

Ergebnisanalyse:

- Präzise Korngrenzbeschreibung dank der Level-Set Methoden in Verbindung mit vollautomatischer adaptiver anisotroper Neuvernetzung

- Die Zweitphasenpartikelwirkung ist lediglich auf deren Geometrie zurückzuführen, da kein Zugparameter hinzugefügt wurde

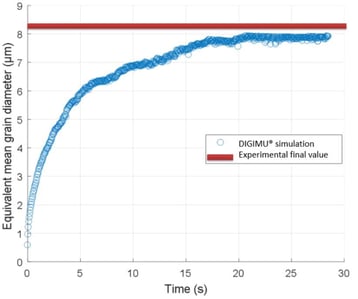

- Hervorragende Übereinstimmung zwischen der Simulation und Versuchsergebnissen.

Kontrolle der Korngröße während der Wärmebehandlung von oxid-dispersions-gehärtetem Stahl, nach Verformung: (F. Villaret, B. Hary, Y. de Carlan, T. Baudin, R. Logé, M. Bernacki)

Entwicklung von gleichwertigem Durchschnittskorndurchmesser

Sehr genaue Prognose des Durchschnittskorndurchmessers am Ende der Wärmebehandlung

Hauptmerkmale von DIGIMU®

- Genaue Prognose der Auswirkung des Zener Pinnings auf die Korngrenzwanderung, sowohl für die transiente Phase, als auch die Endkorngröße

- Kein Bedarf an zusätzlichen Zugparametern, lediglich Beschreibung der Zweitphasenpartikel-Population

- Die Anwendung digitaler Versuche steigert das DOE-Genauigkeits-Kosten-Verhältnis erheblich

- Eignet sich perfekt für die Optimierung von Legierungsentwicklungen und Wärmebehandlungsprozessen