TRANSVALOR ist stolz darauf, die neueste Version unserer Software vorzustellen. Diese Version wurde als Antwort auf Ihre Anfragen entwickelt und gebaut. Dabei erweitert sie unsere Fähigkeiten, während die Verwendung noch einfacher gemacht wurde. Dank Ihnen und unserem Team glauben wir, dass diese Version FORGE®, COLDFORM® und SIMHEAT® als Referenz des Markts behalten wird.

Unser Team konzentriert sich weiterhin darauf, das leistungsstärkste und zuverlässigste digitale Engineering-Tool bereitzustellen, das heute auf dem Markt verfügbar ist. Unser höchstes Ziel ist es, Ihnen zu dienen und mit Ihnen zusammenzuarbeiten, um Ihren Erfolg zu gewährleisten. Wie gewohnt steht Ihnen unser Team für alle Fragen und Wünsche zur Verfügung.

Vollständige Automatisierung Ihrer Umformprozesssimulations-Workflows ![]()

![]()

![]()

Beginnen wir mit einer der innovativsten Funktionen in NxT 4.0: Python-API.

Die Python-API wurde entwickelt, um alle Operationen, die Sie bisher zur manuellen Eingabe in die Oberfläche verwendet haben, automatisch auszuführen. Die Python-Skripte ermöglichen die Erstellung und Berechnung von Modellen von Grund auf mit minimalen menschlichen Eingriffen, wodurch der Prozess sicherer gegen menschliche Fehler und dadurch zuverlässiger wird.

Beispielsweise ist es möglich, eine Vorlage zu laden, die Objekte zu verwalten, Meshes zu importieren und zu generieren, die Parameter festzulegen und vieles mehr. Außerdem können Benutzer Nachverarbeitungsoperationen wie Plots automatisieren, Legenden anpassen, Ergebnisse anzeigen und in mehreren Fenstern synchronisieren usw.

Kurz gesagt, diese neue Funktionalität erhöht die Produktivität der Benutzer, minimiert die Dateneinrichtung und Nachbearbeitungszeit und reduziert die Wahrscheinlichkeit menschlicher Fehler.

Abb. 1. Integration zwischen FORGE® und Python-API

Verbesserungen der GUI-Ansicht ![]()

![]()

![]()

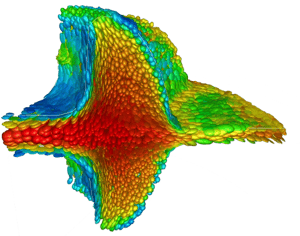

Die Softwareergonomie ist ein zentraler Schwerpunkt bei der Entwicklung. Neue Ergebnisanalysefunktionen bieten eine effizientere und anpassungsfähigere Arbeitsumgebung, einschließlich:

- Visualisierung von Tensoren (Beanspruchung, Dehnung, Kornfluss usw.)

- Weitere Optionen für die Vektoranzeige (Option „Überspringen zu“, Zeichnungsmodi, Aspekte, Skalierung, Filter)

- Weitere Darstellungsoptionen für Iso-Oberfläche und Iso-Volumen

- Anpassbare Größe und Farbe für Legendentext

- Möglichkeit, die Größe des Overlay-Plots zu ändern und zu verschieben

Abb. 2. Visualisierung von Tensor und Vektoren

Zeit sparen bei den Dateneinstellungen ![]()

![]()

![]()

Das Setup-Status-Widget ist nun mit allen Aktionen verknüpft, was bedeutet, dass Sie auf ein Warnungsfenster doppelklicken können, um die zugehörige Aktion anzuzeigen, um sie zu überprüfen oder zu ändern. Infolgedessen sparen Benutzer Zeit, wenn sie die Dateneinstellungen abschließen, überprüfen oder ändern.

Höhere Genauigkeit und geringere Rechenzeit durch lokales Remeshing ![]()

![]()

![]()

In den vorherigen Versionen wurde bei Erreichen eines Remeshing-Kriteriums während einer Berechnung, entweder auf einer Deformation oder auf einer Periode (Anzahl der Iterationen) beispielsweise, der gesamte Teil remeshed. Mit dieser Methode werden numerische Diffusionen auf Zustandsfelder und Volumenverluste eingeführt.

Wir haben einen lokalen Remeshing-Algorithmus entwickelt, um nur Bereiche mit schlechten Qualitätselementen anzusprechen, die ein Remeshing benötigen.

Die Mesh-Qualität wird verwendet, um automatisch zu bestimmen, welche Teile des Knüppels neu remeshed werden sollen. Da der Aufwand für das Remeshing reduziert wird und das Remeshing einen großen Teil der gesamten Rechenzeit ausmacht. Wir haben die Rechenzeit für die meisten Operationen drastisch reduziert. Dank dieser Verbesserungen wird die Remeshing-Frequenz erhöht, was zu einer besseren Mesh-Qualität während der gesamten Operation und damit zu einer besseren und schnelleren Konvergenz des Lösers führt.

Erwähnenswert ist, dass wir das parallele Meshing innerhalb der GUI für ein schnellerer und genaueres Meshing beim Einrichten Ihres Projekts freigeschaltet haben.

Genauere Vorhersage duktiler Schäden ![]()

![]()

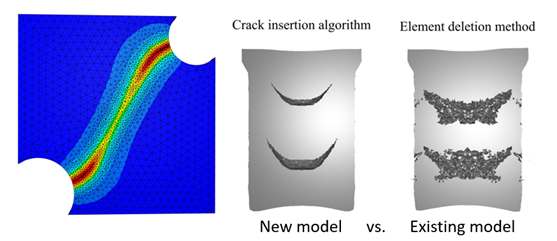

Eine weitere wichtige Verbesserung betrifft die Modellierung des duktilen Schadens. Es wurde eine neue Formulierung entwickelt, die auf einer Phasenfeldmethode basiert. Diese Formulierung bietet viele Vorteile gegenüber der bisherigen Kill-Element-Methode. Es werden keine weiteren Elemente gelöscht, sondern werden sie geschnitten und geteilt und der eigentliche Riss wird durch Schneiden der Elemente eingefügt. Mit dieser Technik kann ein komplexer Rissausbreitungspfad mit höherer Genauigkeit vorhergesagt werden als mit dem vorherigen Modell (siehe Abb. 3).

Fig. 3. Nouveau modèle pour les dommages ductiles

Vorhersage der Mikrostrukturentwicklung mit einem neuen physikalischen Mittelfeldmodell ![]()

![]()

![]()

Die Analyse von Mikrostrukturen ist für das Verständnis metallurgischer Phänomene von grundlegender Bedeutung. Die Software bietet den halb-empirischen Ansatz, der in der Johnson Mehl Avrami-Gleichung beschrieben wird, um die Entwicklung einer Mikrostruktur zu untersuchen.

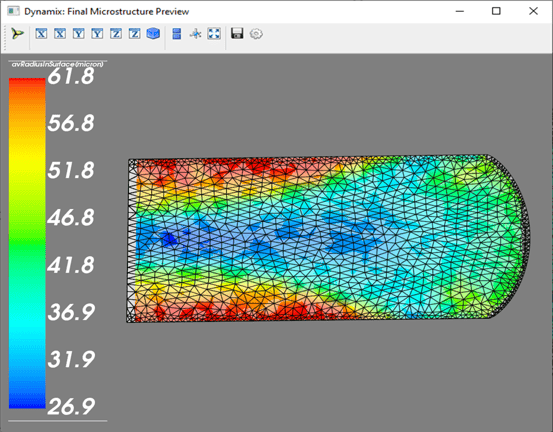

Unsere neue Anwendung DynamiX ist eine Oberfläche, mit der Sie die Korngrößenentwicklung und Rekristallisation während der Umformvorgänge und Wärmebehandlungen in einem Abschnitt Ihres Teils einfach visualisieren können.

Diese Anwendung sollte mit einem postmetallurgischen Löser gekoppelt werden.

TRANSVALOR bietet einen mittleren Feldlöser basierend auf Korngrößenklassen, der eine DIGIMU® Lizenz erfordert, aber es ist auch möglich, ihn mit Ihrem eigenen internen Modell zur Nachbearbeitung der Berechnungen zu verwenden.

Abb. 4. Nachbearbeitungsanalyse einer Mikrostruktur

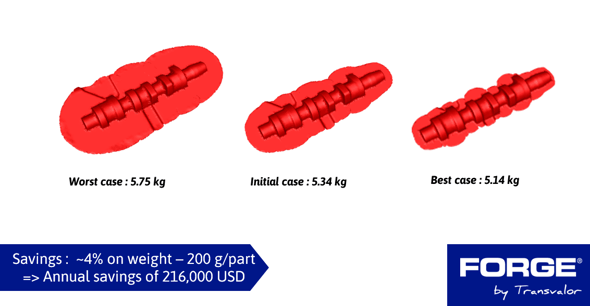

Optimieren Ihres Herstellungsprozesses: Rohstoff sparen, CO2 reduzieren ![]()

![]()

![]()

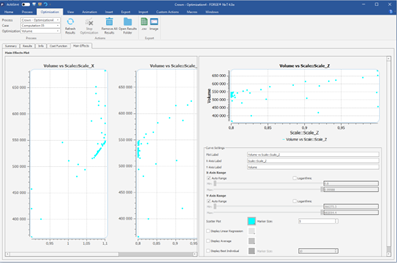

Das Optimierungsmodul wurde überarbeitet und vollständig in die grafische Benutzeroberfläche integriert (siehe Abb. 5). Das Modul ist weiterhin mit herkömmlichen CAD-Systemen kompatibel, um automatische Geometrien zu generieren. Der Analyse-Arbeitsbereich wurde verbessert und bietet mehrere grafische Analysen zu den Optimierungsergebnissen. Er ist bequemer und benutzerfreundlicher. Der Benutzer hat die Möglichkeit, mehrere Diagramme zu erstellen, um den Einfluss jedes Parameters auf die Optimierungsleistung zu untersuchen (Kostenfunktion, minimierbar) und ihren Einfluss auf den Prozess zu verstehen.

Abb. 5. Neuer Analyse-Arbeitsbereich für Optimierungsergebnisse

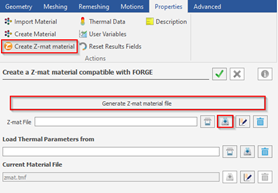

Wählen Sie das, was Sie in der Materialbibliothek benötigen ![]()

![]()

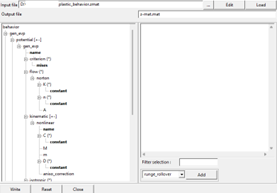

In dieser Version wurde die umfangreiche Materialdatenbank von FORGE® mit mehr als 1.000 Referenzen mit 40 neuen Materialien angereichert, die für Kaltumformprozesse charakteristisch sind. Z-mat, die Materialmodellbibliothek in der Z-set-Suite, kann nun als Plugin für die Materialbibliothek verwendet werden.

Z-mat-Modelle werden durch die Kombination verschiedener „Bausteine“ (und ihrer jeweiligen mathematischen Modelle), wie Fließfähigkeitsfunktionen, Fließregeln und Härtungsregeln, erstellt, wobei alle Parameter möglicherweise von Temperatur und Zeit abhängen. Ausgehend vom plastischen Verhalten kann der Benutzer viskoplastische, Kriech-, spröde und duktile Schäden hinzufügen, ... Verhalten, geeignet für kleine und große Dehnungsberechnungen. Dies ermöglicht es dem Benutzer, ein sehr fortschrittliches konstitutives Gesetz zu erstellen, das für eine bestimmte Anwendung spezifisch ist.

Die Oberfläche FORGE®, COLDFORM®/Z-mat ist vollständig in die NxT-GUI integriert, was den Simulations-Setup-Prozess vereinfacht und optimiert. Z-mat-Material kann interaktiv in der Oberfläche NxT-GUI erstellt werden:

Fortgeschrittenere Benutzer können ihren eigenen Baustein programmieren, indem sie die Programmiersprache ZebFront (nahe der C++-Sprache) verwenden.

Das in FORGE® und COLDFORM® angewandte Materialgesetz kann dann in einer Strukturanalyse unter Verwendung der Fertigungsergebnisse, wie z. B. Eigenspannungen und hergestellte Geometrie, eingesetzt werden. Zusätzliche Kriterien können hinzugefügt werden, um die Haltbarkeit (Ermüdungslebensdauermodelle) des Teils oder der Matrizen zu identifizieren.

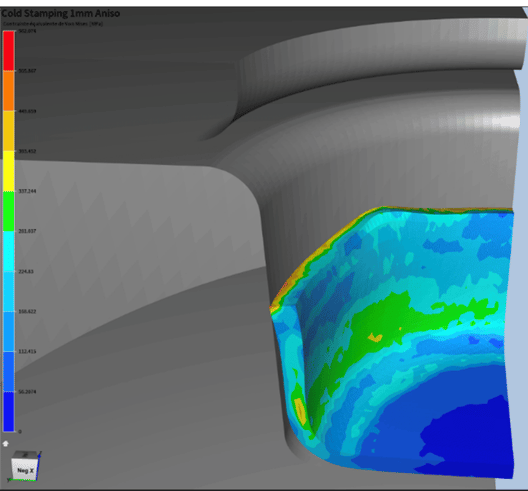

COLDFORM® Stempelsimulation unter Verwendung des Bron-Besson-Kriteriums der anisotropen Plastizität, das in der Z-mat-Bibliothek für Aluminiumbleche implementiert ist.

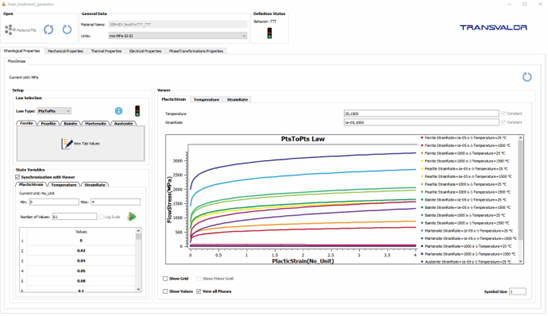

Materialeigenschaften einfach anzeigen ![]()

![]()

![]()

Ein neues Tool zum Lesen und Bearbeiten von Materialdateien für alle Anwendungen ist in allen Transvalor-Lösungen verfügbar. Das Materialdaten-Tool ermöglicht die Erstellung von Materialdateien von Grund auf neu für Kaltumformung & Warmschmieden, Wärmebehandlung, Induktion (Abb. 6). Benutzer können die Materialeigenschaften und Fließkurven bearbeiten und visualisieren.

Abb. 6. Material Viewer

Schnellere Ergebnisse ![]()

![]()

![]()

Der 2D-Löserr wurde in dieser Version überarbeitet und optimiert. Bei Mehrkörpersimulationen und komplexen Simulationen ist eine deutliche Geschwindigkeitserhöhung zu verzeichnen. Zum Beispiel dauert eine Werkzeugstapelberechnung etwa 18 Minuten im Vergleich zu den 65 Minuten in der vorherigen Version (siehe Abb. 7).

Abb. 7. 2D-Werkzeugstapel Schmiedesimulation

Für Drückwalz- und Spinnprozesse wurde ein brandneuer 2,5D-Ansatz entwickelt, der zu schnelleren Ergebnissen führt (äquivalente Dehnung, Kräfte und Spannungen).

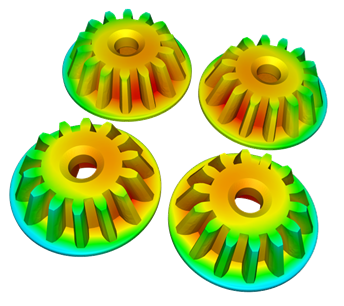

Erhöhte Genauigkeit der Temperaturentwicklung ![]()

![]()

Es wurden viele Verbesserungen an Wärmebehandlungsprozessen vorgenommen. Bei thermischen und thermomechanischen Simulationen kann der Benutzer die Strahlung (Abb. 8) zwischen verschiedenen Objekten betrachten, z. B. Teile, Matrizen, Ofenwände und mehr. Dank dieser Entwicklung wird die Temperaturentwicklung bei Heiz-, Kühl- und Fertigungsprozessen genau vorhergesagt.

Abb.8 – Thematische Wechselwirkung zwischen mehreren Ritzeln aufgrund von Strahlungseffekten

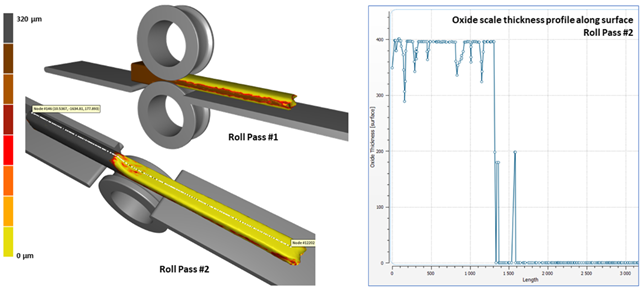

Vorhersage der Entwicklung und des Abplatzens von Oxidschichten ![]()

![]()

Ein neues Modell zur Vorhersage des Wachstums der Oxidschichten und der Abplatzungen wurde integriert (Abb.9). Dieses Modell prognostiziert die oxidierte Materialdicke und den Materialverlust und deren Entwicklung bei Erwärmungs- und Herstellungsprozessen aufgrund des Splitterphänomens.

Abb.9 – Vorhersage der Oxidschicht

Meistern Ihres Nitrierprozesses ![]()

![]()

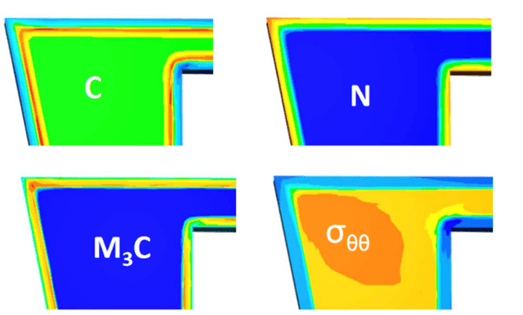

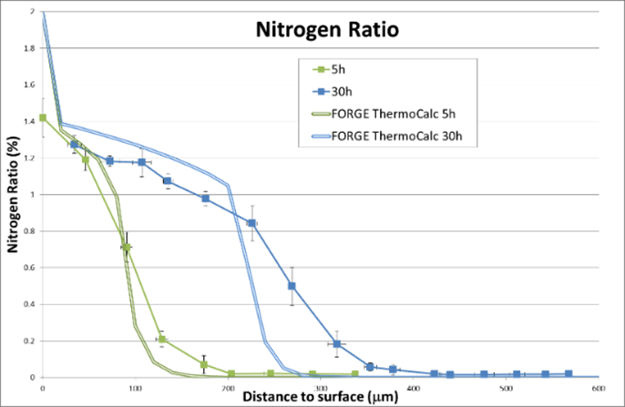

Um die Palette der thermochemischen Prozesse zu vervollständigen, wurde der grafischen Benutzeroberfläche eine Nitrierschablone hinzugefügt.

Abb.10 – Simulation des Nitrierprozesses

Vergleich der Kohlenstoff- und Stickstoffentwicklung (520°C): Simulation vs. experimentelle Messungen

Angereicherte Aluminium-Wärmebehandlungsdatenbanken ![]()

![]()

Die für die Wärmebehandlung von Aluminiumlegierungen verwendete Materialdatenbank wurde erweitert. Der Abschreckfaktor und die Shercliff-Ashby-Parameter wurden für die Aluminiumlegierungen 7010, 7175 und 6082 identifiziert. Das Jaffe-Gorgon-Modell, das zur Vorhersage der Härteentwicklung in Abhängigkeit von der chemischen Zusammensetzung niedrig legierter Stähle, dem Kohlenstoffgehalt, der Anlaßtemperatur und der Anlaßzeit während des Anlaßprozesses verwendet wird, wurde im Hinblick auf größere Genauigkeit überprüft.

Transvalor und Quaker Houghton arbeiten zusammen, um die Leistung von Schmiede- und Wärmebehandlungsflüssigkeiten zu verbessern. Das industrielle Know-how von Quaker Houghton in Kombination mit dem Know-how von Transvalor in der Prozesssimulation bietet neue Möglichkeiten, hochwertige Bauteile herzustellen, die Beherrschung von Fertigungsprozessen zu erhöhen und so Ihre Effektivität zu steigern. Eine erste konkrete Anwendung dieser Partnerschaft betrifft die Charakterisierung einer ausgewählten Gruppe von Quenchmitteln. In dieser Version wurde die Abschreckmittel-Datenbank angereichert.

Vorhersage der Verformung von Induktoren und Einsparung von CPU-Zeit bei Induktionserwärmungs- und Wärmebehandlungssimulationen ![]()

![]()

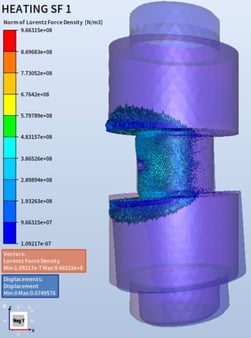

Schließlich ist ein wichtiger Aspekt bei der Gestaltung Ihrer Produktionslinie der Lebenszyklus der Induktoren, die unter mechanischer und thermischer Ermüdung leiden.

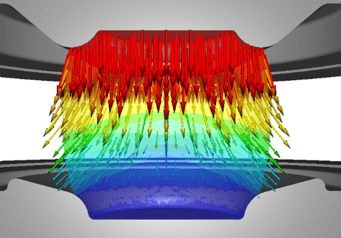

In den vorherigen Versionen wurde der Induktor als starrer Körper betrachtet. Mit dieser Version kann eine vollthermomechanische Simulation am Bauteil und am Induktor aufgelöst werden. Die jüngste Version berücksichtigt thermische Dilatation durch Joule-Heizung sowie Verzerrung durch die Lorentz-Kräfte. Die Temperaturentwicklung und die beheizte betroffene Zone werden genau vorhergesagt. Dank dieser Entwicklung können Sie Ihren Induktor besser entwerfen, indem Sie seine Verformung antizipieren.

Interessante Aktualisierungen wurden in der elektromagnetischen Gleichungsauflösung eingeführt, wodurch die CPU-Zeit um bis zu 30 % reduziert werden kann.

Das erste Update ist die Auflösung des Zeitintegrationsproblems unter Verwendung von Methoden der 2. Ordnung für die elektromagnetische PDE (für partial differential equation oder partielle Differentialgleichung), bei dieser Entwicklung hat die elektromagnetische PDE eine bessere Konvergenz. Die zweite ist die Integration der Mesh R-Adaption.

Abb.11 – Vollständig thermomechanische Simulation

Den Designern werden jetzt viele neue Tools angeboten, um ein Höchstmaß an Zuverlässigkeit und Produktivität zu gewährleisten, die kostspieligen Test- und Fehlermethoden der Vergangenheit zu reduzieren oder ganz zu eliminieren, die Entwicklung zu beschleunigen und neue Produkte und Prozesse zu verbessern. Wir wünschen Ihnen viel Spaß mit unseren neuen Angeboten.

Bitte wenden Sie sich an den Kundendienst, um Zugang zu dieser Version zu erhalten.