Freiformschmieden mit FORGE®

Bei Freiformschmiedeprozessen erfüllt die numerische Simulationen unterschiedliche Zwecke: Bestätigung der Anlagenkapazität, Optimierung von Schmiedefolgen, Vorhersage der Entwicklung der Phasenverteilung im Metall und des Mikrogefüges, etc.

FORGE® ermöglicht eine erfolgreiche Simulation aller wichtigen Freiformschmiedeprozesse wie Ringaufweiten, Dornziehen und Blooming.

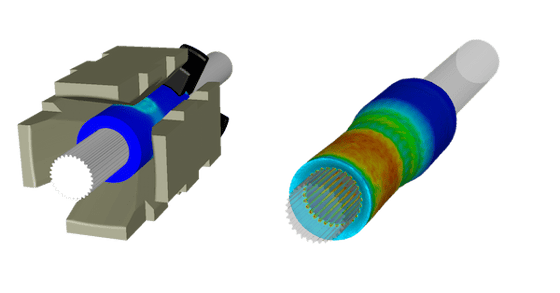

Temperaturverteilung bei der Simulation des Ringaufweitens einer Stahlhülle

Eine genaue Vorhersage

FORGE® erlaubt die genaue Vorhersage von:

- der Anlagenkapazität durch eine präzise Vorhersage der Presskraft

- der Endgeometrie des Werkstücks

- der möglichen Faltenbildung

- der Temperaturverteilung und somit, bei Bedarf, der erforderlichen Wiedererwärmung,

- dem Umformgrad und dem Reduktionsgrad

- der Abnahme der offenen Porosität

- Entwicklungen der Phasenverteilung und Mikrostruktur (Korngrößen und Rekristallisationsrate)

Entscheidende Funktionalitäten

- Spezielle Befehlsdatei für mehrere Durchgänge ermöglicht die Eingabe aller Bewegungen des Werkstücks während der Schmiedefolge: Translations- und Rotationsbewegungen, Verschiebungen des Werkstücks am Ende eines Durchgangs, Transferzeit zwischen jedem Durchgang...

- Unterstützung komplexer Steuerungen für Pressen, welche Bewegungen mehrerer Werkzeuge kombinieren (wie zum Beispiel im Falle des Dornziehens)

- Mikrostruktur-Modelle zur Vorhersage der Mikrostruktur (Korngrößen und Rekristallisationsrate) für zahlreiche in der Energieindustrie gebräuchliche Werkstoffe

- Vorhersage von Werkzeugbelastungen und –verschleiß

- Möglichkeit einer gekoppelten thermischen oder thermo-mechanischen Berechnung in Werkstück und Werkzeugen

- deutliche Verkürzung der Rechenzeit dank der Methode der dualen Vernetzung, speziell entwickelt für zeitaufwendige inkrementelle Verfahren; innovative und für den Anwender quasi-transparente Methode beruhend auf einer automatischen Aufgabenteilung von FORGE® auf zwei Netze: auf ein engmaschiges, benutzerdefiniertes Netz zur thermischen Berechnung und Speicherung der vorherig berechneten Variablen und auf ein automatisch durch Erweiterung des engmaschigen Netzes in den nicht-beanspruchten Bereichen abgeleitetes Netz zur mechanischen Berechnung um lokale Umformungen zu erfassen. Diese Methode kann in hocheffizienter Parallelrechnung durchgeführt werden um eine optimale Beschleunigung der Rechenzeit zu erreichen.

- Möglichkeit mit einer einzigen Software Freiform-Schmiedeprozesse und darauffolgenden Wärmebehandlungen, zur Vorhersage der Restspannungen, des Verziehens, der Phasenverteilung sowie der Härte des Werkstücks, verknüpft zu simulieren.

- Eine Verknüpfung der beiden TRANSVALOR Programme, THERCAST® und FORGE®, bietet außerdem die Möglichkeit den gesamten Prozessablauf, vom Gießen bis hin zum Schmieden, zu simulieren. Ergebnisse der Gießprozess-Simulation mit THERCAST® werden automatisch von FORGE® übernommen und in der Simulation der Schmiedeprozesse eingesetzt. Auf diese Weise kann eine Vorhersage über das Schließen der Hohlräume während des Schmiedeprozesses getroffen und Seigerungen bis zum Ende des Schmiedeprozesses geortet und verfolgt werden.

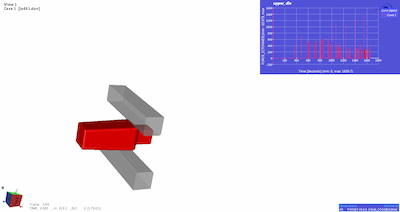

Freiformschmieden eines Barrens mit Vorhersage der Presskraft (mit freundlicher Genehmigung von Buderus Edelstahl)

FALLSTUDIE: VERGLEICH ZWISCHEN SCHMIEDEN UND WALZEN

Das spanische Unternehmen Tubacex verwendete die FORGE®-Software, um die Qualität zweier Herstellungsverfahren (Freiformschmieden und Walzen) zur Herstellung von Rundstäben zu vergleichen. Diese Stäbe müssen hohe Qualitätskriterien erfüllen, insbesondere hinsichtlich Porosität und Verformung.

Das spanische Unternehmen Tubacex verwendete die FORGE®-Software, um die Qualität zweier Herstellungsverfahren (Freiformschmieden und Walzen) zur Herstellung von Rundstäben zu vergleichen. Diese Stäbe müssen hohe Qualitätskriterien erfüllen, insbesondere hinsichtlich Porosität und Verformung.