Eine gute Lösung für die Schmiedeindustrie, um die Produktionskosten zu senken und die Produktivität zu steigern, ist die Verlängerung der Lebensdauer von Gesenken. Schätzungsweise hängen fast 10 % des Wertes des geschmiedeten Endprodukts mit den Ausgaben für die Gesenke zusammen. Die Vorbeugung von Defekten auf Gesenken, die durch Verschleiß, thermomechanische Ermüdung und plastische Verformung verursacht werden, ist daher von entscheidender Bedeutung für die Erhöhung der Lebensdauer des Werkzeugs.

Warum Simulation nutzen?

FEM-Simulationssoftwares wie FORGE® und COLDFORM® werden verwendet, um diese Mechanismen mit realitätsnaher Genauigkeit vorherzusagen. Dank der Gesenkanalyse kann der Benutzer dann vorbeugende Wartungsmaßnahmen durchführen oder die Werkzeuggeometrie optimieren, um eine größere Anzahl von Schmiedeteilen pro Werkzeugsatz zu erzielen.

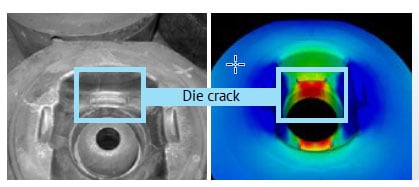

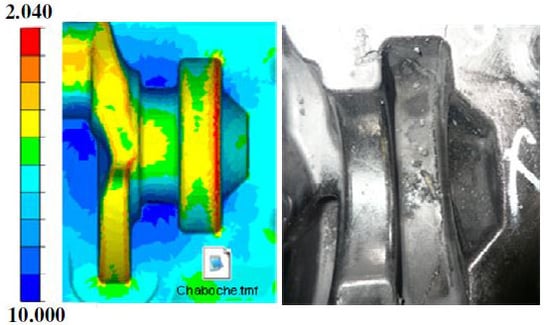

Riss an einem Schmiedegesenk. Realteil vs. FORGE®-Simulation

Die fortschrittlichen Funktionen dieser Softwarepakete werden genutzt, um das Verhalten des Gesenks während Ihrer Warm- oder Kaltumformungsprozesse zu analysieren. Ihre Vorteile umfassen:

- Identifizierung von Bereichen, die übermäßiger Belastung ausgesetzt sind (Kompression, Spannung)

- Prüfung von Änderungen der geometrischen Parameter (Verrundungen usw.)

- Dimensionierung von vorgespannten Werkzeugen

- Erhöhung der Lebensdauer der Werkzeuge.

Was verursacht den Ausfall?

Verschleiß ist die wichtigste Ursache für Ausfälle und der am häufigsten anzutreffende Grund bei Warmumformprozessen. Abrasiver Verschleiß, adhäsiver Verschleiß, Oberflächenermüdung und erosiver Verschleiß führen zu oberflächlichen Materialverlusten durch mechanische Einwirkungen in Kontakt mit einem anderen Material.

Mechanische Ermüdung ist ebenfalls ein großes Problem der Warmschmiedeindustrie und kann zum vollständigen Bruch des Werkzeugs führen. Dabei handelt es sich um fortschreitende, örtlich begrenzte strukturelle Schäden, die auftreten, wenn ein Werkstoff einer zyklischen Belastung ausgesetzt ist. Diese Art des Ausfalls tritt häufiger bei abschließenden Schmiedeprozessen auf, bei denen das Material bereits in einer Vorform geschmiedet wurde und eine Form aufweist, die den endgültigen Werkzeugen ähnelt.

Ein weiterer bedeutender Grund für Ausfälle ist die thermische Ermüdung, bei der es sich um Oberflächenrisse handelt, die nur durch zyklische thermische Belastungen entstehen. Plötzliche Abkühlung zur Schmierablagerung bei Umgebungstemperatur bewirkt eine sehr schnelle Abkühlung der Werkzeugoberfläche und kann nach mehreren Schmiedezyklen zu Oberflächenrissen führen.

Die plastische Verformung schließlich ist die dauerhafte Verformung der Werkzeugoberfläche aufgrund von Spannungen, die höher sind als der Umformbereich. Sie führt zu Produkten außerhalb der Spezifikationsgrenzen und tritt normalerweise in Ecken und kleinvolumigen Bereichen auf.

Simulationsansätze für die Gesenkanalyse

In den FORGE®- und COLDFORM®-Softwares stehen zwei Ansätze zur Verfügung, um Ihre Gesenkanalyse durchzuführen und die Spannungen in den Werkzeugen zu untersuchen.

Abgekoppelter Ansatz

Bei einer abgekoppelten Analyse wird die Verformung des Gesenks nachträglich berechnet, da der Prozess unter der Annahme simuliert wurde, dass die Gesenke starr sind. Die Oberflächenspannungen der Gesenke werden während der starren Berechnung gespeichert, so dass sie anschließend für eine mechanische Analyse verwendet werden können, die ausschließlich an den Gesenken durchgeführt wird.

Die Ergebnisse sind nicht so genau wie bei der gekoppelten Analyse. Der Rechenaufwand ist jedoch wesentlich geringer.

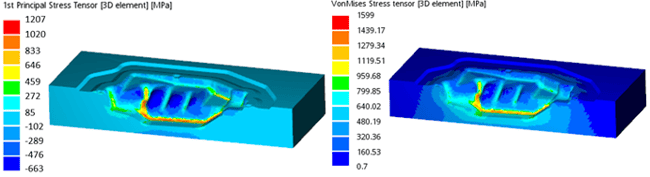

Links: Der erste Hauptspannungstensor zeigt Elemente im Spannungszustand.

Rechts: Die von-Mises-Spannung zeigt Bereiche, die plastisch verformt werden können

Gekoppelter Ansatz

Bei gekoppelten Analysen werden Gesenke im Volumen vernetzt und als verformbare Körper betrachtet. Jeder Körper beeinflusst die anderen. Thermische und mechanische Gleichungen werden für den Rohling und die Gesenke gelöst.

Dieser Ansatz liefert präzisere Ergebnisse, bedeutet aber auch, dass der Rechenaufwand für eine gekoppelte, teilweise verformbare Gesenkanalyse viel höher ist als für eine klassische Analyse mit starren Gesenken.

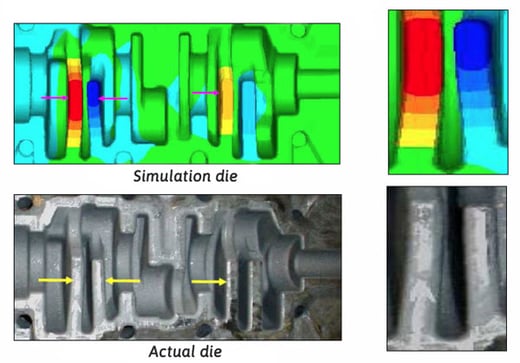

Oben: Berechnung der Werkzeugverformung / Unten: Experimentelle Beobachtung Die Richtung der tatsächlichen Hornbiegung entspricht genau der Simulation (Mit freundlicher Genehmigung von Bharat Forge, Indien)

Oben: Berechnung der Werkzeugverformung / Unten: Experimentelle Beobachtung Die Richtung der tatsächlichen Hornbiegung entspricht genau der Simulation (Mit freundlicher Genehmigung von Bharat Forge, Indien)

Virtuelle Festsitzsimulation

Ein Festsitz, auch bekannt als Presspassung oder Friktionspassung, ist eine Form der Befestigung zwischen zwei eng aneinanderliegenden Teilen, die eine durch Reibung zusammengehaltene Verbindung erzeugt.

Um einen Festsitz in FORGE® oder COLDFORM® zu modellieren, müssen verformbare Gesenke verwendet werden. Für einen Festsitz mit mehreren Gesenkfächern werden mehrere verformbare Gesenke benötigt. Dies erhöht allerdings beträchtlich den Rechenaufwand.

Die virtuelle Festsitztechnik senkt den Rechenaufwand, indem sie mehrere verformbare Gesenke durch eine virtuelle Vorspannung auf einem verformbaren Gesenk ersetzt. Beim virtuellen Festsitz ist es nicht erforderlich, die beiden verformbaren äußeren Gesenke zu modellieren. Eine Normalspannung, die auf das erste Gesenk ausgeübt wird, wird entsprechend der Auswirkung des dritten Gesenks auf das zweite und des zweiten auf das erste berechnet.

Dank des virtuellen Festsitzes kann der Benutzer:

- Die Modellierung aller Teile vermeiden, was die Berechnungszeit verkürzt,

- Probleme mit der Diskretisierung der Flächen zwischen dem Ring und dem Einsatz vermeiden,

- Mehrere Ringe berücksichtigen.

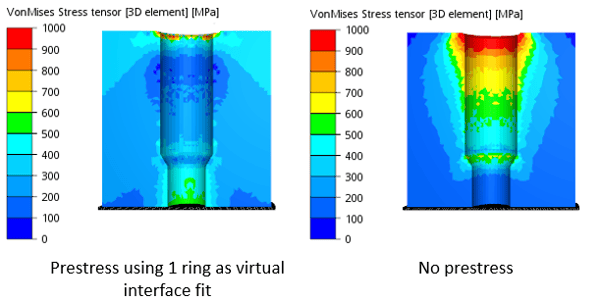

Vergleich der von-Mises-Ergebnisse zwischen zwei Fällen mit und ohne Vorspannung.

Bei der Berechnung der Vorspannung mit virtueller Schnittstellenpassung: Die von-Mises-Spannungswerte sind niedriger (das Gesenk wird weniger verformt) und das mechanische Verhalten des Gesenks wird verbessert.

Gesenkanalyse nach mehreren Schmiedezyklen

In bestimmten Situationen müssen verschiedene Phänomene wie Ermüdung, Beschädigung und Gesenkverschleiß genauer abgeschätzt werden. Thermische Phänomene sind daher sehr wichtig. Eine Berechnung in den Gesenken nach einem einzigen Schmiedezyklus ist nicht ausreichend, da das thermische Gleichgewicht erst nach mehreren Zyklen erreicht wird.

In diesem Fall ist es erforderlich, eine stationäre Analyse durchzuführen. Das Prinzip besteht darin, den Temperaturgradienten in den Gesenken nach der Stabilisierung abzuschätzen.

Stationäre Analyse

FORGE® berücksichtigt jede Phase des Schmiedezyklus: die Wartezeit, die Schmiedevorgänge, die Kühlphase und die Phase der Schmierung des Gesenks.

Während dieses Zyklus wird die Entwicklung der verschiedenen thermischen Werte (Wirkungsgrad, Emissionsgrad, usw.) gespeichert. Am Ende der thermomechanischen Berechnung eines Schmiedezyklus beginnt die Berechnung des thermischen Beharrungszustands. Dabei wird die Entwicklung der im ersten Zyklus berechneten thermischen Werte genutzt, um eine thermische Berechnung für jeden der N folgenden Zyklen durchzuführen, bis das thermische Gleichgewicht erreicht ist.

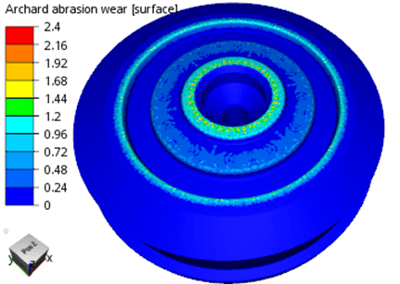

Ein Archard-Verschleißmodell liefert quantitative und genaue Ergebnisse. Dieses Modell ist eine Funktion des Schmiermittels, des Werkstoffs und der tribologischen Parameter: des Reibungskoeffizienten.

Archard-Verschleiß auf einem unteren Gesenk

Rissprognose

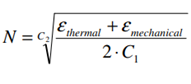

Bei Kenntnis der thermischen und mechanischen Belastung und aller Werkstoffparameter kann die Anzahl der Schmiedezyklen bis zur Rissbildung anhand der folgenden Gleichung berechnet werden:

Durchgeführte Methodik und Vergleich