Dans le secteur du forgeage, augmenter la durée de vie des outils est incontournable pour réduire les coûts de production et améliorer la productivité. On estime que près de 10 % de la valeur du produit fini forgé s’inscrit dans les dépenses liées aux outils. Pour allonger la durée de vie des outils, il est donc essentiel d’anticiper les défauts sur les outils dus à l’usure, à la fatigue thermomécanique et à la déformation plastique.

Pourquoi utiliser la simulation ?

Les logiciels de simulation FEM tels que FORGE® et COLDFORM® permettent de prédire ces mécanismes avec une précision proche des conditions réelles. Avec la simulation du calcul outillage, l’utilisateur peut effectuer une maintenance préventive ou optimiser la géométrie des outils pour obtenir un plus grand nombre de pièces forgées par jeu d’outils.

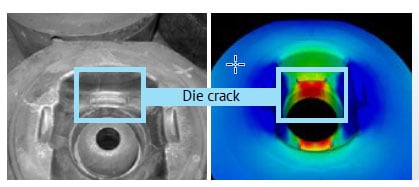

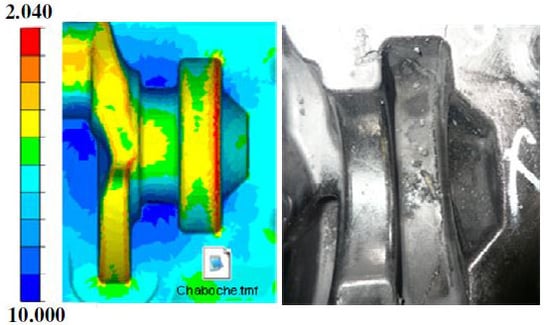

Fissure sur une matrice de forgeage. Pièce réelle vs. simulation FORGE®

Les fonctionnalités avancées de ces logiciels permettent d’analyser le comportement de l’outil pendant vos procédés de frappe à chaud ou à froid. Vous bénéficiez des avantages suivants :

- Identification des zones soumises à des contraintes excessives (compression ou tension)

- Tests des modifications des paramètres géométriques (fillets, etc.)

- Dimensionnement des outils de précontrainte

- Allongement de la durée de vie des outils

Quelles sont les causes de rupture d’outil ?

L’usure est la principale cause de rupture et constitue le problème le plus courant dans les procédés de forgeage à chaud. L’usure par abrasion, l’usure par adhérence, la fatigue de surface et l’usure érosive impliquent une perte de matériau à la surface en raison des actions mécaniques exercées par un autre matériau.

La fatigue mécanique représente également un problème important dans le secteur du forgeage à froid et peut conduire à une rupture totale de l’outil. Il s’agit de dommages structurels progressifs et localisés qui se produisent lorsqu’un matériau est soumis à une charge cyclique. Ce type de rupture est plus fréquent dans les étapes de forgeage finales, où le matériau a déjà été forgé en préforme et a une forme proche de l'outil final.

Une autre cause importante de rupture est la fatigue thermique, qui est une fissuration de la surface résultant uniquement de contraintes thermiques cycliques. Le refroidissement soudain pour la lubrification, qui se fait à température ambiante, entraîne un refroidissement très rapide de la surface de l’outil et peut entraîner sa fissuration après plusieurs cycles de forgeage.

Enfin, la déformation plastique est la déformation définitive de la surface de l’outil due à des contraintes supérieures à la limite d’élasticité. Il en résulte des produits en dehors des limites des spécifications. Ce type de déformation se produit généralement dans les coins et les zones de faible volume.

Approches de simulation de calcul outillage

Deux approches sont proposées dans les logiciels FORGE® et COLDFORM® pour analyser les outils et étudier les différentes contraintes.

Approche découplée

L’analyse découplée calcule la déformation de l’outil a posteriori, car le procédé est simulé en supposant que cet outil est rigide. Les contraintes mesurées à la surface de l'outil sont enregistrées pendant le calcul rigide pour pouvoir être utilisées par la suite pour une analyse mécanique menée strictement sur les outils.

Les résultats obtenus ne sont pas aussi précis que ceux de l’analyse couplée. Cependant, le coût du calcul est bien plus bas.

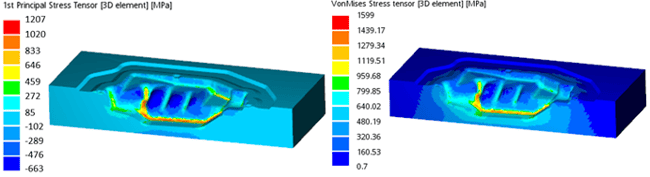

À gauche : le premier tenseur de contrainte principal montre les éléments en état de traction.

À droite : la contrainte de von Mises montre les zones susceptibles de subir une déformation plastique.

Approche couplée

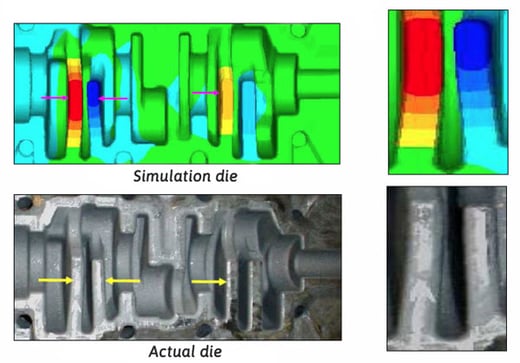

Lors d’une analyse couplée, les outils sont maillés en volume et considérés comme des corps déformables. Chaque corps a un impact sur les autres. Les équations thermiques et mécaniques sont résolues sur le lopin et les outils.

Cette approche fournit des résultats plus précis mais implique un coût de calcul beaucoup plus élevé pour ce type d’analyse réalisée avec des outils déformables que pour une analyse classique avec des outils rigides.

Haut : calcul de la déformation de l’outil / Bas : observation expérimentale

Haut : calcul de la déformation de l’outil / Bas : observation expérimentale

La direction de la courbure réelle de la corne correspond exactement à la simulation

Avec l’aimable autorisation de Bharat Forge (Inde)

Simulation des précontaintes virtuelles

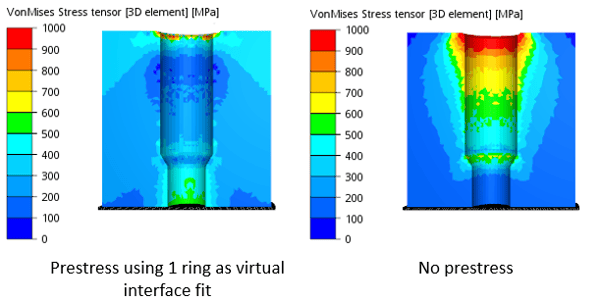

Une précontrainte, aussi appelée système de frettage, est une sorte de fixation entre deux pièces étroitement ajustées qui forme un joint maintenu par friction.

Pour modéliser une précontrainte dans FORGE® ou COLDFORM®, on doit utiliser des outils déformables. Pour un système de frettage avec plusieurs outils, il est nécessaire d’utiliser plusieurs outils déformables. Cependant, le coût du calcul est bien plus élevé.

La technique précontrainte virtuelle réduit les coûts de calcul en remplaçant plusieurs outils déformables par une précontrainte virtuelle sur un seul outil déformable. Avec la précontrainte virtuelle, il n’est pas nécessaire de modéliser les deux outils externes déformables. Une contrainte normale appliquée au premier outil est calculée en fonction de l’impact du troisième outil sur le deuxième et du deuxième sur le premier.

Avec la précontrainte virtuelle, l’utilisateur peut :

- Eviter de modéliser toutes les pièces, ce qui réduit le temps de calcul

- Eviter les problèmes de discrétisation de la face entre l’anneau et l’insert

- Examiner plusieurs anneaux

Comparaison des contraintes de von Mises entre deux cas avec et sans précontrainte.

Lors du calcul de la précontrainte en utilisant le joint à ajustement serré virtuel : les valeurs de contrainte de von Mises sont plus basses (l’outil est moins déformé) et le comportement mécanique de l’outil est amélioré.

Analyse d’outils après plusieurs cycles de forgeage

Dans certains cas, il est nécessaire de déterminer avec précision divers phénomènes tels que la fatigue, l’endommagement et l’usure des outils. Les phénomènes thermiques sont donc très importants. Le calcul effectué au niveau des outils après un seul cycle de forgeage n’est pas suffisant, car l’équilibre thermique n’est atteint qu’après plusieurs cycles.

Dans ce cas, l’analyse à l’état stable est nécessaire. Elle consiste à déterminer la courbe de température dans les outils après stabilisation.

Analyse à l’état stable

FORGE® prend en compte chaque étape du cycle de forgeage : temps d’attente, opérations de forgeage, étape de refroidissement et étape de lubrification de l’outil.

Au cours de ce cycle, on enregistre l’évolution des différentes valeurs thermiques (effusivité, émissivité, etc.). À la fin du calcul thermomécanique d’un cycle de forgeage, le calcul du régime à l’état thermique stable commence. Il exploite l’historique des valeurs thermiques calculées au cours du premier cycle afin d’effectuer un calcul thermique pour chacun des N cycles suivants jusqu’à atteindre l’équilibre thermique.

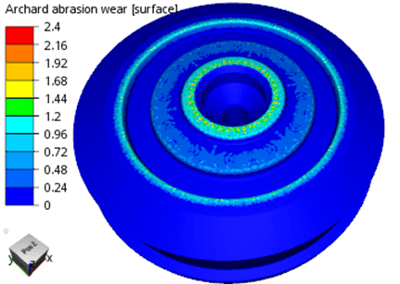

Un modèle d’usure selon la loi d’Archard fournit des résultats quantitatifs et précis. Ce modèle dépend du lubrifiant, du matériau et des paramètres tribologiques : le coefficient de frottement.

Usure selon la loi d’Archard sur un outil inférieur

Prédiction des fissures

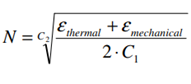

Si l’on connaît les contraintes thermiques et mécaniques et tous les paramètres du matériau, le nombre de cycles de forgeage jusqu’à la fissuration peut être calculé à l’aide de l’équation suivante :

Cycles jusqu'à l'initiation de la fissure

Cycles jusqu'à l'initiation de la fissure

Méthodologie implémentée et comparaison