Simulation des Walzens von Langprodukten mit FORGE®

Walzen ist ein Verfahren zur plastischen Verformung, um das Profil eines Langprodukts zu reduzieren, indem es zwei und mehr axialsymmetrische Werkzeuge durchläuft, die um ihre Achse drehen; die Drehung des Werkzeugs sorgt für eine ordnungsgemäße Reibung.

Das Metall entsteht durch Strangguss, danach erfolgt der Walzvorgang. Dieser Abschnitt bezieht sich auf das Walzen von Langprodukten, wodurch hauptsächlich dicke Bleche, Träger und Schienen, bestimmte Rohre usw. entstehen.

Die Finite-Elemente-Analyse für Warmwalzprozesse stellt eine Herausforderung dar, da je nach Interessengebiet verschiedene numerische Ansätze zur Anwendung kommen können. FORGE® bietet zwei Ansätze: die inkrementelle Standardformulierung und das stationäre Verfahren. Der Vorteil der inkrementellen Formulierung ist die Erkennung von lokalen Formfehlern. Durch Einsatz der Finite-Elemente-Analyse können Falten, Underfill, Streuung, Bogenführung, Randeffekte und das Drehmoment vorhergesagt werden.

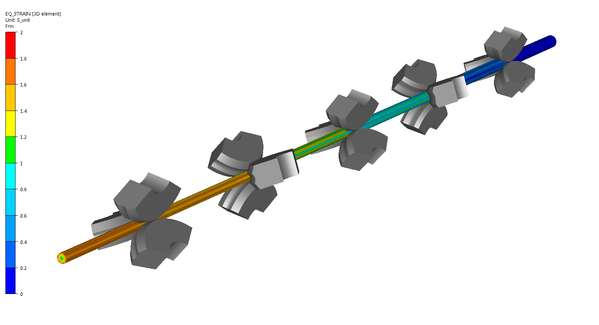

Industrielle Warmwalzsysteme, einschließlich Trägerwalzsysteme (I-Beam) und die noch anspruchsvollere Kocks Walzanlage, können mithilfe von FORGE® bildlich dargestellt werden. Typische Probleme wie z. B. Quetschungen am Ende oder wellenartige Fehler können dargestellt werden. Zudem kann die Spannung zwischen den Fertigungsstraßen untersucht werden, um Dehnungen oder Risse zu vermeiden.

Die Simulation bietet wichtige Informationen über das gesamte Walzverfahren. FORGE® liefert eine präzise Vorhersage für:

- Formentwicklung (Profile)

- Überprüfung des Produkt-/Rollenandrucks: wichtig, um zu verstehen, welchen Einfluss der Walzstich auf das Produktprofil hat

- Temperaturentwicklung

- Einfluss der Walzengeometrie pro Profilabschnitt

- Kräfte und Drehmomente, die auf die Walzen einwirken

- Spannungsentwicklung und Profile (Mittellinie)

- Verformungsgrad

- Risse und vieles mehr

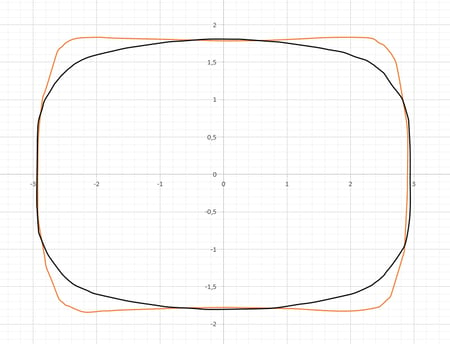

Mit FORGE® kann der Einfluss des Rollenabstands oder der Erwärmung im Ofen auf die Form des Walzteils untersucht werden. Es ist möglich, die Entwicklung des Quadrats zur ovalen Form unter Berücksichtigung der Gussfehler zu verfolgen und Profilvergleiche durchzuführen (siehe Abbildung unten). Es ist möglich, Eintrittsdrehungen und Wellen (I-förmige Balken) zu erkennen.

Einfluss der Walzengeometrie pro Profilabschnitt

Einfluss der Walzengeometrie pro Profilabschnitt

Schwarz: aktuelle Form / Orange: modifizierte Form

ENTSCHEIDENDE FUNKTIONALITÄTEN

- Die Kontaktermittlung zwischen Produkt und Walzen wurde durch den Einsatz des Nagata Glättungsverfahrens für Walzendiskretisierung verbessert. Dieses Glättungsverfahren sorgt durch zusätzliche Funktionen für eine bessere lineare Annäherung, basierend auf dem normalen dauerhaften Vektor.

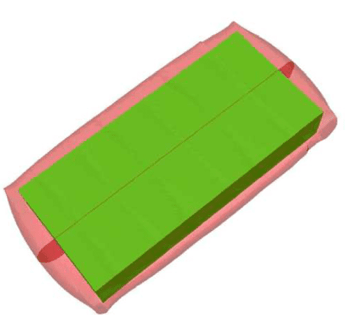

Temperaturverteilung während des Walzprozesses

- Bei der zweifachen Vernetzung handelt es sich um eine Multi-Grid-Technik, mit der die Berechnungszeit für die Walzsimulation durch Einsatz der üblichen inkrementellen Formulierung reduziert werden kann.

- Durch die Verknüpfung mit THERCAST® können Gussfehler während des Walzverfahrens erkannt werden.

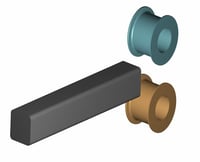

- Bei der Herstellung von Langprodukten wird üblicherweise eine Reihe von Walzgerüsten verwendet, um eine hohe Produktionsleistung zu erreichen. Durch den Einsatz von FORGE® kann die Kinematik von Verfahren mit mehreren Bahnen über eine MPFX-Datei eingestellt werden.

- Die Funktion „Ausbringungsberechnung“ bietet die Möglichkeit, anhand von Schmiedeteilen die maximale Teilegröße festzulegen, um den Materialverlust zu reduzieren. Diese Funktion berechnet automatisch die Ausbringung der langen und/oder flachen Metallbleche sowie rechteckigen oder runden Stangen, die in Walz- und Blockwalzprozessen hergestellt wurden.

(Bild unten).

Funktion „Ausbringungsberechnung“

Funktion „Ausbringungsberechnung“

Fallstudie – Walz- und Schmiedprozess im Vergleich für die Stahlrohrproduktion

Um Rundstäbe herzustellen, analysierte das spanische Unternehmen Tubacex mit FORGE® die Unterschiede in der Lastverteilung, den effektiven Spannungen, der Porosität und der Korngröße zwischen Schmiede- und Walzprozess.

Um Rundstäbe herzustellen, analysierte das spanische Unternehmen Tubacex mit FORGE® die Unterschiede in der Lastverteilung, den effektiven Spannungen, der Porosität und der Korngröße zwischen Schmiede- und Walzprozess.