Tubacex, producteur de pièces en acier

Tubacex est un fabricant de pièces en acier réalisées sans soudure fondé en 1963 et basé à Bilbao en Espagne. La société propose une large gamme de produits tubulaires innovants comme des tubes, des tuyaux, des raccords et des composants spéciaux (modèles et dimensions sur mesure). Le groupe Tubacex comprend plusieurs entreprises dans le monde et figure ainsi parmi les principaux fournisseurs de nombreux secteurs, notamment le pétrole et le gaz, la production électrique, la pétrochimie, les engrais, l'aérospatiale, l'automobile et l'ingénierie. L'un des principaux points forts du groupe Tubacex est sa production entièrement intégrée : la fabrication des barres, la mise en forme à chaud ou à froid et la distribution sont toutes réalisées en interne.

Tubacex est un fabricant de pièces en acier réalisées sans soudure fondé en 1963 et basé à Bilbao en Espagne. La société propose une large gamme de produits tubulaires innovants comme des tubes, des tuyaux, des raccords et des composants spéciaux (modèles et dimensions sur mesure). Le groupe Tubacex comprend plusieurs entreprises dans le monde et figure ainsi parmi les principaux fournisseurs de nombreux secteurs, notamment le pétrole et le gaz, la production électrique, la pétrochimie, les engrais, l'aérospatiale, l'automobile et l'ingénierie. L'un des principaux points forts du groupe Tubacex est sa production entièrement intégrée : la fabrication des barres, la mise en forme à chaud ou à froid et la distribution sont toutes réalisées en interne.

Challenge: comparer deux procédés

Tubacex souhaite produire des barres rondes en acier inoxydable austénitique à partir d'un nouveau modèle de lingot. Elles doivent répondre à des critères de haute qualité, notamment en termes de porosité et de déformation. Ce nouveau modèle de lingot permettra de maximiser la productivité en termes de volume.

L'entreprise doit choisir entre deux méthodes de fabrication, afin d'optimiser la productivité des nouveaux lingots et d'atteindre les critères qualité fixés. Chacune des méthodes commence par une opération de coulée d'un lingot de 6,3 tonnes en acier inoxydable 316L. Le lingot est ensuite chauffé avant l'opération de formage à chaud.

Cette opération se fait par forgeage ou par laminage.

- Forgeage : un lingot carré de 340 mm de côté est maintenue par des manipulateurs à ses extremités. Le lingot est déformé par une série de passes au cours desquelles il est martelé de façon répétée entre un marteau et une enclume. Après plusieurs passes, la pièce est tournée à 90 degrés et martelée à nouveau, avant d'être réchauffée au milieu de cette séquence. La pièce subit une autre série de passes, jusqu'à présenter une section transversale octogonale de 270 mm.

- Laminage : Le lingot coulé effectue des allers-retours entre deux chaines de laminoirs. Chaque laminoir se compose de cylindres de tailles différentes, qui compressent progressivement le lingot. La force appliquée par les cylindres sur le métal varie sensiblement à chaque passe, en fonction du ratio de réduction. A la fin du procédé, la pièce travaillée est quasiment ronde, avec une section transversale de 251 mm.

Pour déterminer lequel des deux procédés est le plus efficace, divers paramètres métallurgiques ont été vérifiés : température, répartition de charge, contrainte de Von Mises, porosité, évolution de taille de grain, déformation.

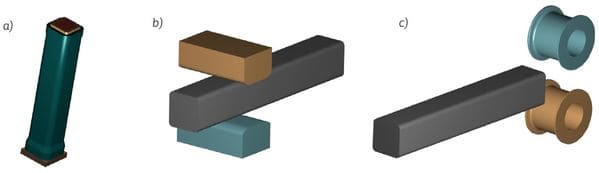

Opérations de coulée de lingot, forgeage et laminage réalisées à Tubacex

(a) Simulation de coulée de lingot réalisée avec THERCAST®

(b) Simulations de forgeage et (c) simulation de laminage réalisées avec FORGE®

Solution : Transférer les résultats de THercast® vers forge®

ÉTAPE N°1 : Le logiciel THERCAST® a permis de développer le nouveau modèle de lingot (poids et dimensions, moules, etc.). Les ingénieurs de Tubacex ont conçu et simulé la coulée du lingot, du remplissage à la solidification et ont analysé l'influence du modèle et des conditions de procédés sur les paramètres métallurgiques.

Le procédé a été validé en suivant l'évolution de la température grâce à trois thermocouples situés à différents niveaux dans le lingot. La simulation a donné des résultats très proches des données expérimentales, ce qui a permis de valider les paramètres procédé configurés, notamment les propriétés thermophysiques du métal et des moules, le coefficient de transfert thermique métal/air ambiant ou métal/moules, etc.

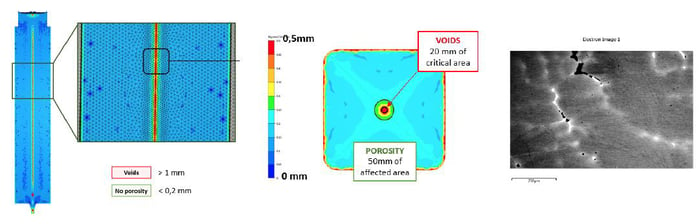

En outre, la simulation de coulée de lingot a permis à Tubacex d'analyser la solidification du métal en étudiant les retassures secondaires et risques de porosité (critère de Niyama), facteurs essentiels pour les opérations de mise en forme à chaud suivantes. Cette analyse a permis de sélectionner le modèle de lingot le plus adapté (AC68) parmi les neuf disponibles. La simulation prédit un risque de retassures dans une zone de 20 mm autour de l'axe central du lingot et des risques de porosité dans une zone critique de 50 mm de diamètre.

Porosité (critère de Niyama) dans le noyau du lingot après solidification

ÉTAPE N°2 : Les résultats de la simulation ont été transférés dans le logiciel FORGE®, qui simule des procédés de mise en forme à chaud. Afin de sélectionner la méthode de mise en forme à chaud la plus adéquate, Tubacex a décidé d'étudier quatre paramètres importants pour le procédé de forgeage et le procédé de laminage : la répartition de charge, la répartition des contraintes, la porosité et la taille de grain.

Répartition de charge

Lors du procédé de forgeage, chaque frappe augmente la déformation plastique et disperse la chaleur dans la pièce usinée. La charge est donc augmentée à chaque passe et un réchauffage intermédiaire est nécessaire. Après la première série de passes et la rotation de la pièce, la charge augmente sensiblement car la nouvelle face à marteler s'est refroidie. Ainsi, la charge de forgeage doit être augmentée. La simulation montre que le tonnage requis dépasse 2 000 tonnes, soit la capacité maximale des machines à forger de Tubacex.

Pour le laminage, la simulation indique que la force verticale appliquée par le rouleau supérieur ne dépasse pas 1,1 tonne métrique. Cette force est facilement supportée par les laminoirs de Tubacex.

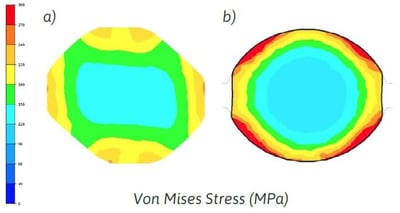

Critère de Von Mises

La répartition des contraintes a été observée au niveau de la section transversale à différentes étapes des procédés de mise en forme à chaud. En comparant les résultats en fin de séquence, le logiciel FORGE® montre que les contraintes sont moins importantes et plus homogènes avec le forgeage (a). Le laminage favorise l'hétérogénéité et les effets de bord dans la pièce (b).

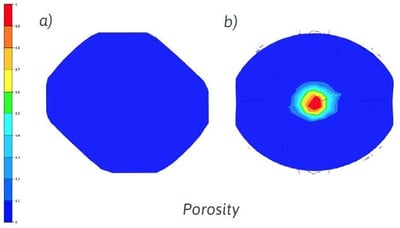

Analyse de la porosité

L'analyse de la porosité montre que lors de la séquence de forgeage, toutes les porosités sont progressivement éliminées. Elles sont intégralement comblées lorsque le lingot atteint un diamètre de 370 mm, soit à environ 1/3 du procédé total (a). Lors du laminage, les porosités se réduisent à partir de la moitié du procédé. Cependant, elles ne sont pas totalement fermées, avec une certaine hétérogénéité autour du noyau (b). La pièce finie présente donc des vides et d'autres défauts.

Analyse de la taille de grain

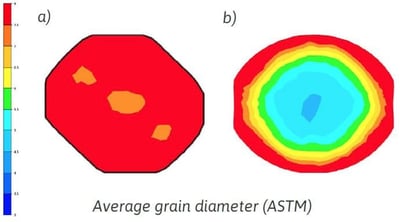

Quelle que soit l'application choisie par Tubacex, la pièce subit une déformation de plus en plus importante tout au long de l'opération, ce qui entraîne une hausse de la température et des modifications microstructurelles. La taille de grain initiale du lingot est 3 ASTM, et augmente plus ou moins selon le procédé de déformation à chaud.

En appliquant le forgeage, la taille de grain atteint une valeur moyenne de 8 ASTM. À la fin de la séquence, FORGE® montre que la microstructure de la pièce est presque homogène (a).

Les résultats sont moins probants pour le laminage. Au niveau du noyau, la taille de grain est 4,5 ASTM ; lorsque l'on se rapproche de la surface, elle atteint 9,5 ASTM. La microstructure est donc plus hétérogène et indique une déformation moindre au niveau du son noyau (b).

Conclusion

D'après la simulation, le procédé de forgeage est plus adapté que le laminage au vu des propriétés finales du lingot (contraintes, porosité, taille de grain). Cependant, les machines utilisées par Tubacex sont limitées et ne peuvent appliquer la charge maximale préconisée par FORGE®.

Pourtant, le procédé de forgeage a été confirmé comme la méthode de fabrication la plus adaptée. Un compromis a été trouvé : fabriquer des lingots plus petits afin de conserver tous les avantages du forgeage mais en appliquant une charge compatible avec les machines de Tubacex.

Avantages : améliorer la qualité, réduire les coûts, etc.

- Les différents essais de coulée de lingot réalisés avec THERCAST® ont permis de réduire considérablement le coût des tests expérimentaux.

- Les résultats de la simulation de coulée ont été enregistrés et réutilisés pour simuler le forgeage et le laminage sous FORGE®. Ces deux logiciels offrent une bonne compatibilité : même système d'unités, même interface...

- La qualité des produits peut être maîtrisée grâce à des résultats de simulation fiables en termes d'évaluation de la porosité, et confirmés par l'expérience.

- La simulation permet de faire un choix avisé entre deux procédés de mise en forme à chaud. Elle démontre que le procédé de forgeage peut combler les porosités (notamment sur l'axe central) et garantir la qualité des pièces usinées.

- La simulation a permis d'anticiper les charges de forgeage requises et d'éviter les essais coûteux et infructueux sur les équipements installés chez Tubacex.

- La productivité globale a augmenté en déterminant le modèle de lingot optimal et en trouvant le bon compromis entre les dimensions du lingot et la capacité maximale des machines de forgeage.

« Les tubes en acier inoxydable sans soudure sont employés dans des environnements soumis à un risque élevé de corrosion dans les secteurs du gaz et du pétrole, de la chimie, du génie mécanique et du nucléaire. Le contexte de plus en plus concurrentiel incite les acteurs de ces secteurs à rentabiliser au maximum leurs matières premières et leurs dépenses énergétiques. C'est pourquoi Tubacex a développé un modèle de simulation basé sur les logiciels THERCAST® et FORGE®, des outils très utiles pour détecter les défaillances de procédé dès la phase de conception et pour réduire les temps d'arrêt de production. »

- Aitor Navarro, Ingénieur Chercheur en Technologies de Simulation chez Tubacex