Tubacex, Hersteller für nahtlose gefertigten Edelstahl

Tubacex ist ein Hersteller für nahtlose gefertigten Edelstahl, der 1963 gegründet wurde und in Bilbao, Spanien ansässig ist. Das Unternehmen bietet eine Vielzahl innovativer Rohrlösungen wie z. B. Rohre, Rohrleitungen, Fittings und spezielle Komponenten (individuell angefertigte Abmessungen und Designs). Tubacex unterhält mehrere Unternehmen weltweit, wodurch eine Marktführerschaft in vielen Branchen besteht, einschließlich Öl und Gas, Stromerzeugung, petrochemische Industrie, Düngemittel, Luftfahrt, Automobil und Engineering. Eine der wichtigsten Ressourcen des Konzerns ist die vollständig integrierte Produktion: Herstellung von Stangen, Warm- und Kaltverformung sowie Vertrieb werden allesamt von Tubacex ausgeführt.

Tubacex ist ein Hersteller für nahtlose gefertigten Edelstahl, der 1963 gegründet wurde und in Bilbao, Spanien ansässig ist. Das Unternehmen bietet eine Vielzahl innovativer Rohrlösungen wie z. B. Rohre, Rohrleitungen, Fittings und spezielle Komponenten (individuell angefertigte Abmessungen und Designs). Tubacex unterhält mehrere Unternehmen weltweit, wodurch eine Marktführerschaft in vielen Branchen besteht, einschließlich Öl und Gas, Stromerzeugung, petrochemische Industrie, Düngemittel, Luftfahrt, Automobil und Engineering. Eine der wichtigsten Ressourcen des Konzerns ist die vollständig integrierte Produktion: Herstellung von Stangen, Warm- und Kaltverformung sowie Vertrieb werden allesamt von Tubacex ausgeführt.

Herausforderung: Zwei Fertigungsverfahren vergleichen

Ziel von Tubacex ist die Herstellung von austenitischen nichtrostenden Stahlstangen mit einem Blockgussverfahren, um die hohen Qualitätsanforderungen, insbesondere für Porosität und Belastung, zu erfüllen. Mit diesem neuen Blockgussverfahren wird die mengenmäßige Produktivität auf ein Maximum erhöht.

Das Unternehmen musste sich zwischen zwei verschiedenen Fertigungsansätzen entscheiden, um die neue Blockgussproduktivität zu maximieren und die Qualitätsanforderungen zu erfüllen. Beide Fertigungsansätze beginnen mit dem Guss von 6,3 t schweren 316L nicht rostenden Stahlblöcken. Dann wird der Block vor dem Warmumformung vorgewärmt.

Die Warmumformung besteht entweder aus einem Schmiede- oder Vorwalzprozess.

- Schmieden: Zunächst wird ein 340 mm Vierkantstahlblock abwechselnd von je einem Manipulator pro Seite gehalten. Der Block wird in mehreren Schritten, einschließlich mehrerer Schläge zwischen Hammer und Amboss, ver-formt. Nach mehreren Durchgängen wird der Block um 90 Grad gedreht und erneut mit dem Hammer bearbeitet, bevor er dann im mittleren Teil des Schrittes wieder erhitzt wird. Es folgen weitere Durchgänge, bis das Werkstück einen achteckigen Querschnitt von 270 mm aufweist.

- Vorwalzen: Der Gussblock durchläuft eine Reihe von reversierenden Walzanlagen, wobei sich das Metall zwischen den Rollen vor- und rückwärts bewegt. Jede Walzanlage besteht aus verschiedenen Rollen, die die Produktabmessungen schrittweise reduzieren. Die durch das Metall angewandte Kraft auf die Rollen kann je nach Reduktionsverhältnis bei jedem Durchgang deutlich abweichen. Am Ende des Vorgangs ist das Werkstück nahezu rund und hat einen Querschnitt von 251 mm.

Um diese beiden Fertigungsansätze zu bewerten, wurden zahlreiche metallurgische Parameter geprüft, um herauszufinden, welcher Ansatz am effektivsten ist: Temperatur, Lastverteilung, Von-Mises-Spannung, Porosität, Entwicklung der Korngröße, Belastung.

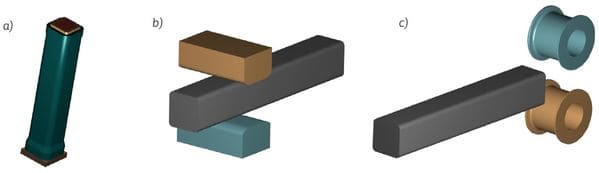

Gieß-, Schmiede- und Vorwalzvorgänge in Tubacex-Werken

Simulation des Blockgusses hergestellt mit THERCAST® (a)

Durchgeführte Simulationen mit FORGE®: Schmiedeverfahren (b) und Vorwalzverfahren (c)

Lösung: Übertragung von Thercast® Ergebnissen in forge®

SCHRITT 1: Für die Entwicklung des neuen Blockverfahrens kam die THERCAST®-Software zum Einsatz (Blockgewicht und -abmessungen, Formen usw.). Das Blockgießen wurde von der Befüllung bis zur Verfestigung von den Tubacex Ingenieuren entwickelt und simuliert. Dabei wurde analysiert, in welchem Ausmaß die metallurgischen Parameter durch das neue Verfahren und die Prozessbedingungen betroffen sind.

Die Bewertung des Gussverfahrens erfolgte durch die Überwachung der Temperaturentwicklung mithilfe von drei Thermoelementen, die an drei verschiedenen Ebenen des Blocks angebracht waren. Die Simulationsergebnisse lagen nach am Versuch sehr nahe am Experiment, weshalb die Eingabeprozessparameter wie folgt validiert wurden: thermophysikalische Eigenschaften, Wärmeübergangskoeffizient zwischen Metall/Umgebungsluft und Metall/Formen usw.

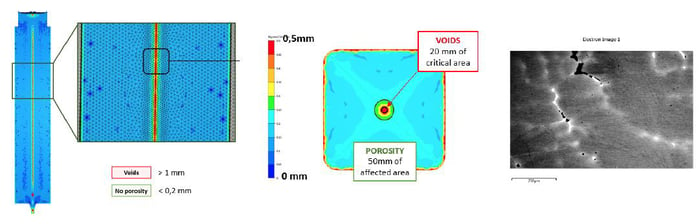

Weiterhin konnte Tubacex aufgrund der Simulation des Blockgusses die Erstarrung des Metalls analysieren, wobei der Fokus auf sekundärer Schrumpfung oder der Gefahr von Porosität (Niyama-Merkmal) lag, welche wichtige Faktoren bei der folgenden Warmumformung darstellen. Dank der Analyse gelang es Tubacex, aus neun verschiedenen Modellen den am besten geeigneten Block (AC68) auszuwählen. Die Simulation zeigte die Gefahr auf Hohlräume in einem Bereich von 20 mm an der Blockmittelline sowie die Gefahr auf Porosität im einem kritischen Bereich von 50 mm Durchmesser.

Porosität im Kern (Niyama-Merkmal) des Blocks nach Erstarrung

SCHRITT 2: Die Simulationsergebnisse wurden dann in die FORGE®-Software übertragen, die für die Simulation von Warmumformung entwickelt wurde. Um das am besten geeignete Warmumformungverfahren auszuwählen, entschied sich Tubacex für die Bewertung von vier wichtigen Parametern für Schmiede- und Vorwalzverfahren: Lastverteilung, Von-Mises-Spannung, Porosität, Analyse der Korngröße.

Lastverteilung

Beim Schmiedeprozess erzeugt jeder Schlag eine gewisse Erhöhung der plastischen Verformung und Wärmeableitung innerhalb des Werkstücks. Deshalb tendiert die Last dazu, sich bei jedem Durchgang zu erhöhen. Aus diesem Grund findet eine Wiedererwärmung zwischen den Durchgängen statt. Nach den ersten Durchgängen und der Drehung des Werkstücks wird die Last deutlich verringert, sobald sich die neu gehämmerte Seite abgekühlt hat. Folglich ist eine höhere Schmiedelast erforderlich und die Simulation zeigte, dass die Tonnage die maximale Kapazität der Tubacex Schmiedeanlagen von 2.000 t überschritten hat. Beim Vorwalzen zeigt die Simulation, dass die auf die obere Rolle angewandte Axialkraft den Wert von 1,1 metrischen Tonnen nicht überschreitet. Diese Kraft kann problemlos durch die Walzrollen von Tubacex unterstützt werden.

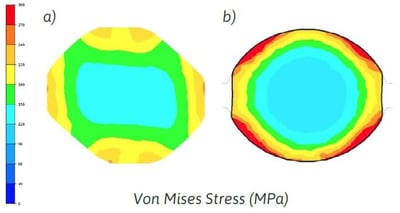

Von-Mises-Spannung

In mehreren Schritten der Warmumformungprozesse wurde im Querschnitt eine Von-Mises-Spannungsverteilung festgestellt. Beim Ergebnisvergleich am Ende des Durchgangs zeigte FORGE®, dass die Spannungen beim Schmiedeprozess weniger deutlich und homogener sind (a). Das Vorwalzen führt zu erhöhter Heterogenität und Nebenwirkungen innerhalb des Teils (b).

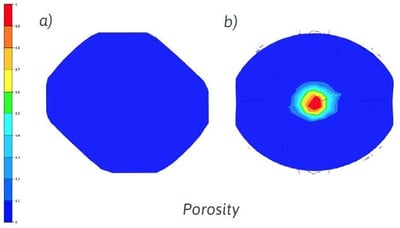

Porositätsanalyse

Die Porositätsanalyse zeigt, dass sich im Verlauf des Schmiedeverfahrens alle Porositäten stetig verringern. Sobald der Block einen Durchmesser von 370 mm erreicht, d. h. ein Drittel des Prozesses, sind sie völlig verschwunden (a). Beim Vorwalzen beginnen sich die Porositäten nach dem halben Prozess zu verringern. Aber sie verschwinden nicht ganz und bleiben entlang des Kerns heterogen (b). Dadurch können im Fertigteil Hohlräume oder sonstige Schwachstellen entstehen.

Analyse der Korngröße

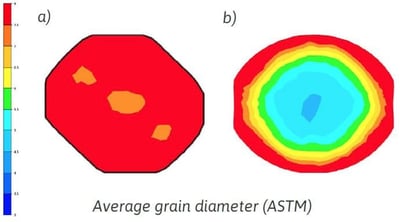

Unabhängig von der von Tubacex gewählten Anwendung kommt es im Laufe des Prozesses zu einer steigenden und deutlichen Verformung des Werkstücks, was zu einem Temperaturanstieg führt und mikrostrukturelle Evolutionen nach sich zieht. Die anfängliche Korngröße des Blocks liegt bei 3 ASTM und sie verkleinert sich während der Warmumformung mehr oder weniger.

Beim Schmiedeverfahren erreicht die Korngröße einen durchschnittlichen Wert von 8 ASTM. Am Ende des Durchgangs zeigt FORGE® eine nahezu homogene Mikrostruktur des Werkstücks (a).

Die Ergebnisse sind weniger zufriedenstellend als beim Vorwalzverfahren. Im Werkstückkern beträgt die Korngröße 4,5 ASTM und näher an der Oberfläche erreicht sie 9,5 ASTM. Deshalb ist die Mikrostruktur heterogener und zeigt weniger Verformung als der Werkstückkern (b).

Schlussfolgerung

Basierend auf den Simulationsergebnissen ist der Schmiedeprozess eher geeignet als das Vorwalzverfahren. Dies liegt daran, dass durch das Schmieden des Blocks am Ende bessere Eigenschaften erzielt werden (Belastungen, Porositäten, Korngröße). Dennoch gibt es eine Einschränkung, da die von Tubacex eingesetzten Schmiedeanlagen nicht die von FORGE® empfohlene Maximallast anwenden können.

Dennoch wurde entschieden, den Schmiedeprozess als den am besten geeigneten Fertigungsansatz zu bestätigen. Weiterhin wurde ein Kompromiss erzielt, indem die Herstellung von kleineren Blöcken beschlossen wurde, um alle Vorteile des Schmiedeansatzes zu erhalten und gleichzeitig eine mit Tubacex Anlagen kompatible Schmiedelast zu erreichen.

Vorteile: Bessere Qualität, Geringere Kosten...

- Die mit THERCAST® durchgeführten verschiedenen Blockgussversuche machten es möglich, die Kosten der experimentellen Tests deutlich zu senken.

- Die Simulationsergebnisse des Blockgusses können gespeichert und als Grundlage für die Schmiede- und Vorwalzsimulation mit FORGE® wiederverwendet werden. Beide Software-Lösungen gewährleisten eine gute Interoperabilität: Systemeinheit, Schnittstelle usw.

- Erreichen von Produktqualität durch zuverlässige Simulationsergebnisse hinsichtlich der Gefahr von Porosität und bestätigt durch das Experiment.

- Die Simulation ermöglicht eine fundierte Entscheidung für eines von zwei verschieden Warmumformungsverfahren und sie macht deutlich, dass Porositäten vollständig vermieden werden können (insbesondere auf der Mittelachse) und dadurch die Qualität der gefertigten Teile gewährleistet werden kann.

- Mithilfe der Simulation konnte die Schmiedebelastung vorhergesagt werden, wodurch nicht aussagekräftige und kostspielige Versuche mit den derzeit bei Tubacex vorhandenen Anlagen vermieden werden konnten.

- Die weltweite Produktivität konnte durch das festgelegte optimale Blockdesign und einen guten Kompromiss zwischen Blockabmessungen und maximaler Schmiedekapazität der Anlagen gesteigert werden.

„Nahtlose Edelstahlrohre werden in Umgebungen mit hoher Korrosionsbeständigkeit verwendet, wie sie in der Öl- und Gasindustrie, der Chemiebranche, der Maschinenbaubranche und der Nuklearindustrie vorherrschen. Die erhöhte Wettbewerbsfähigkeit zwischen den Herstellern in diesen Branchen erhöht den Anreiz, ihre Prozesse für Rohmaterial und Energieeinsatz immer effizienter zu gestalten. Aus diesem Grund ent-wickel-te Tubacex ein Simulationsmodell, das die beiden Softwarelösungen THERCAST® und FORGE® zusammenbringt. Dadurch entstand ein äußerst wertvolles Tool zur Erkennung von Prozessfehlern im Anfangsstadium und zur Reduzierung von Produktionsstillstand. “

- Aitor Navarro, Research Engineer für Simulationstechnologie bei Tubacex