TRANSVALOR est fière de vous présenter la dernière version de notre logiciel. Cette version a été conçue et construite pour répondre à vos demandes et augmenter nos capacités tout en la rendant encore plus facile à utiliser. Grâce à vous et à notre équipe, cette version maintient FORGE®, COLDFORM® et SIMHEAT® comme les références sur le marché.

Notre équipe reste concentrée pour vous offrir l’outil d’ingénierie numérique le plus puissant et le plus fiable disponible aujourd’hui. Notre objectif ultime est de vous servir et de collaborer avec vous pour assurer votre succès. Comme d’habitude, notre équipe est à votre service pour toutes vos questions et vos demandes.

Automatisez entièrement vos travaux de simulation de procédés de formage ![]()

![]()

![]()

Commençons par l’une des fonctionnalités les plus innovantes de NxT 4.0 : l’API Python.

L’API Python a été conçue pour exécuter automatiquement toutes les opérations que vous aviez l’habitude de saisir manuellement dans l’interface. Les scripts python permettent la création et le calcul de modèles avec une intervention humaine minimale, ce qui rend le processus plus fiable et diminue le risque d’erreur.

Il est possible d’ouvrir un template, d’importer et de générer des maillages, de définir les paramètres et bien plus encore. En outre, les utilisateurs peuvent automatiser les opérations de post-traitement telles que les tracés, personnaliser les légendes, afficher les résultats et synchroniser dans plusieurs fenêtres, etc.

En bref, cette nouvelle fonctionnalité augmente la productivité des utilisateurs, minimise la configuration des données et le temps de post-traitement et réduit les erreurs humaines.

Fig. 1. Intégration entre FORGE® et l’API Python

Améliorations de l’interface graphique ![]()

![]()

![]()

L’ergonomie est un axe de développement clé du logiciel. Les nouvelles fonctionnalités d’analyse des résultats offrent un environnement de travail plus efficace avec plus d’options de personnalisation, notamment :

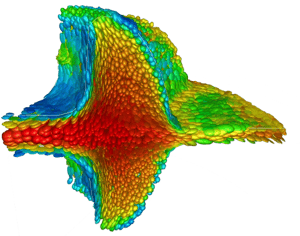

- Visualisation des tenseurs (contrainte, déformation, fibrage, etc.)

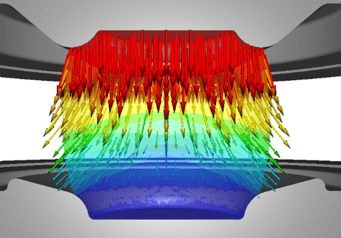

- Plus d’options pour l’affichage vectoriel (option « aller vers », modes de dessin, aspects, échelle, filtres)

- Plus d’options d’apparence pour l’isosurface et l’isovolume

- Taille et couleur personnalisables pour le texte de légende

- Possibilité de redimensionner et de déplacer la courbe superposée

Fig. 2. Visualisation du tenseur et des vecteurs

Gagnez du temps sur les paramètres de données ![]()

![]()

![]()

Le Statut de la mise en donnée est maintenant associé à toutes les actions, ce qui signifie que vous pouvez double-cliquer sur une fenêtre d’alerte pour afficher l’action associée afin de la vérifier ou de la modifier. En conséquence, les utilisateurs gagnent du temps lorsqu’ils remplissent, vérifient ou modifient les paramètres de leur analyse.

Précision accrue et temps de calcul réduit grâce au remaillage local ![]()

![]()

![]()

Dans les versions précédentes, lorsqu’un critère de remaillage était atteint lors d’un calcul, soit sur une déformation, soit sur une période (nombre d’itérations) par exemple, toute la partie était remaillée. Cette méthode introduit des diffusions numériques sur les champs d’état et la perte de volume.

Nous avons développé un algorithme de remaillage local pour cibler uniquement les zones avec des éléments de mauvaise qualité nécessitant un remaillage.

La qualité du maillage est utilisée pour déterminer automatiquement quelles parties de la pièce doivent être remaillées. Étant donné que la quantité d’éléments à remailler est réduite et que le temps de calcul dépend du nombre d’éléments, nous avons considérablement réduit le temps de calcul pour la plupart des opérations. Grâce à ces améliorations, la fréquence de remaillage est augmentée, conduisant à une meilleure qualité de maillage tout au long de l’opération et donc à une convergence meilleure et plus rapide du solveur.

Il convient de mentionner que nous avons débloqué la capacité de maillage parallèle au sein de l’interface graphique pour un maillage plus rapide et plus précis lors de la configuration de votre projet.

Prédisez l’endommagent ductile avec plus de précision ![]()

![]()

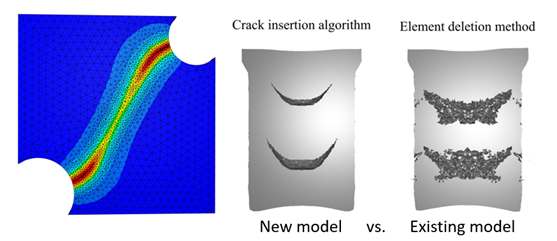

Une autre amélioration importante concerne la modélisation de l’endommagement ductile. Une nouvelle formulation, basée sur une méthode de champ de phase, a été développée. Elle présente de nombreux avantages par rapport à la méthode précédente, Kill-element. Plus aucun élément n’est supprimé, ils sont coupés et fendus et la vraie fissure est insérée en coupant les éléments. En utilisant cette technique, un chemin de propagation de fissure complexe peut être prédit avec plus de précision qu’avec le modèle précédent (voir fig. 3).

Fig. 3. Nouveau modèle pour les dommages ductiles

Prédisez l’évolution de la microstructure avec un nouveau modèle de champ physique moyen ![]()

![]()

![]()

L’analyse des microstructures est fondamentale pour comprendre les phénomènes métallurgiques. Le logiciel propose l’approche semi-empirique décrite par l’équation de Johnson Mehl Avrami pour étudier l’évolution d’une microstructure.

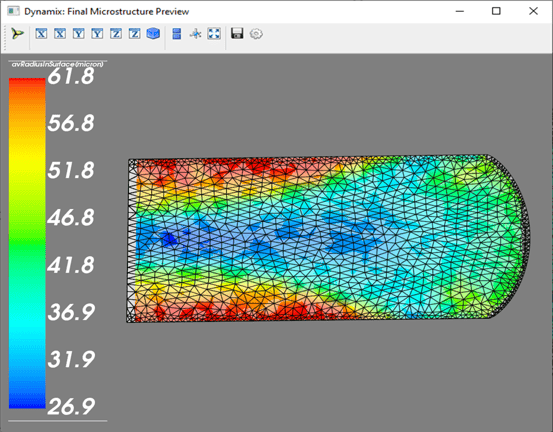

Notre nouvelle application DynamiX est une interface qui vous permet de visualiser facilement l’évolution de la granulométrie et la recristallisation, lors des opérations de formage et des traitements thermiques, dans une section de votre pièce.

Cette application doit être couplée à un solveur post-métallurgique.

TRANSVALOR fournit un solveur de champ moyen basé sur les classes de granulométrie qui nécessite une licence DIGIMU®, qui peut également être utilisé avec votre propre modèle interne pour effectuer un post-traitement des calculs.

Fig. 4. Analyse post-traitement d’une microstructure

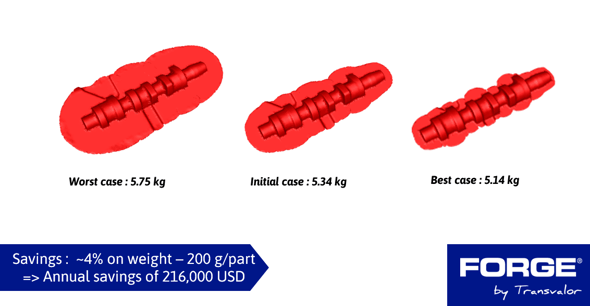

Optimisez votre procédé de fabrication : économisez des matières premières, réduisez le CO2 ![]()

![]()

![]()

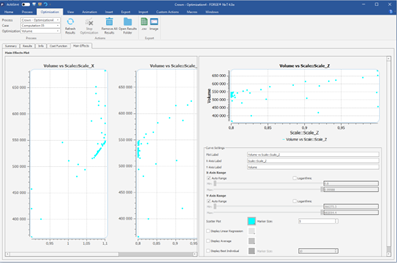

Le module d’optimisation a été repensé et entièrement intégré dans l’interface utilisateur graphique (voir fig. 5). Le module est toujours compatible avec les systèmes CAO classiques pour générer des géométries automatiques. L’espace de travail a été amélioré, fournissant plusieurs analyses graphiques aux résultats d’optimisation. Il est plus pratique et plus convivial. L’utilisateur a la possibilité de faire plusieurs tracés pour étudier l’effet de chaque paramètre sur la fonction d’objectif (fonction de coût minimisable) et comprendre leur influence sur les résultats.

Fig. 5. Nouvel espace de travail d’analyse pour l’optimisation des résultats

Choisissez ce dont vous avez besoin dans la bibliothèque de matériaux ![]()

![]()

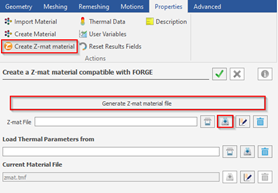

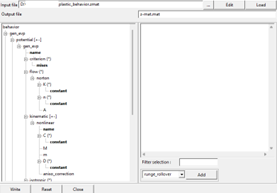

Dans cette version, la base de données complète des matériaux de FORGE® de plus de 1 000 références a été enrichie avec 40 nouveaux matériaux caractérisés pour les procédés de formage à froid. Z-mat, la bibliothèque de modèles de matériaux de la suite Z-set, peut désormais être utilisé comme plugin pour la bibliothèque de matériaux.

Les modèles Z-mat sont construits en combinant différentes « briques de construction » (et leurs modèles mathématiques respectifs), telles que les fonctions d’élasticité, les modèles d’écoulement et d’écrouissage, tous les paramètres dépendant potentiellement de la température et du temps. À partir du comportement plastique, l’utilisateur peut ajouter le comportement viscoplastique, le fluage, l’endommagement fragile et ductile, adapté aux calculs de petites et grandes déformations. Cela permet à l’utilisateur de générer une loi constitutive très avancée, spécifique à une application donnée.

L’interface FORGE®, COLDFORM®/Z-mat est entièrement intégrée à l’interface graphique NxT, ce qui simplifie et rationalise le processus de configuration de la simulation. Le matériau Z-mat peut être créé de manière interactive dans l’interface graphique NxT :

Les utilisateurs plus avancés peuvent programmer leur propre brique, en utilisant le langage de programmation de haut niveau ZebFront (proche du langage C++).

La loi des matériaux utilisée dans FORGE® et COLDFORM® peut ensuite être utilisée dans une analyse structurelle avec les résultats de fabrication, tels que les contraintes résiduelles et la géométrie finale. Des critères supplémentaires peuvent être ajoutés pour identifier la durabilité (modèles de cycle de vie en fatigue) de la pièce ou des matrices.

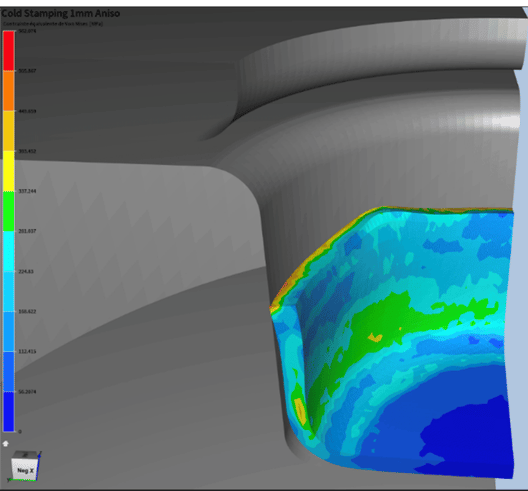

Simulation d’emboutissage COLDFORM® utilisant le critère de rendement de plasticité anisotrope Bron-Besson implémenté dans la bibliothèque Z-mat, dédiée aux tôles d’aluminium.

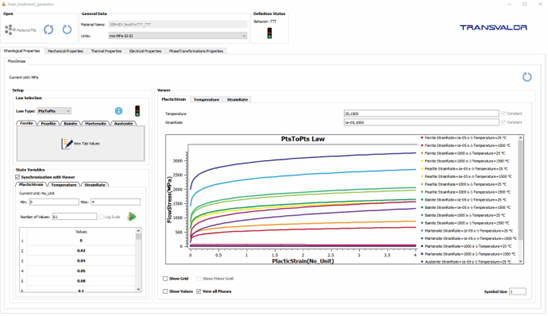

Affichez facilement les propriétés des matériaux ![]()

![]()

![]()

Un nouvel outil conçu pour la lecture et l’édition de fichiers matériaux pour toutes les applications est disponible dans toutes les solutions Transvalor. L’outil de données sur les matériaux permet de créer des fichiers de matériaux à partir de zéro pour le formage à froid et le forgeage à chaud, le traitement thermique et l’induction (fig. 6). Les utilisateurs peuvent modifier et visualiser les propriétés du matériau et les courbes d’écoulement.

Fig. 6. Afficheur de fichier matériau

Obtenez des résultats plus rapides ![]()

![]()

![]()

Le solveur 2D a été retravaillé et optimisé dans cette version. Il y a une augmentation notable de la vitesse pour les simulations multicorps et complexes. Par exemple, un calcul avec plusieurs outils déformables prend environ 18 minutes par rapport aux 65 minutes de la version précédente (voir fig. 7).

Fig. 7. Simulation de forgeage en 2D

Une toute nouvelle approche 2.5D a été développée pour les procédés de fluotournage et de filage, ce qui permet d’obtenir des résultats plus rapides (déformations, forces et contraintes équivalentes).

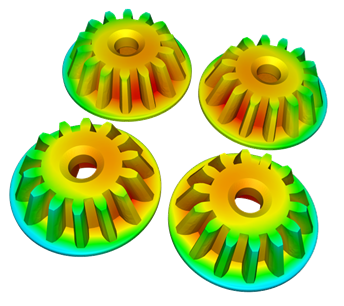

Précision accrue de l’évolution de la température ![]()

![]()

De nombreuses améliorations ont été apportées aux procédés de traitement thermique. Lors de simulations thermiques et thermomécaniques, l’utilisateur pourra prendre en compte le rayonnement (fig. 8) entre différents objets, par exemple des pièces, des matrices, des parois de four, etc. Grâce à ce développement, l’évolution de la température sera prédite avec précision pendant le chauffage, le refroidissement et la mise en forme.

Fig.8 — Interaction thermique entre plusieurs pignons due à des effets radiatifs

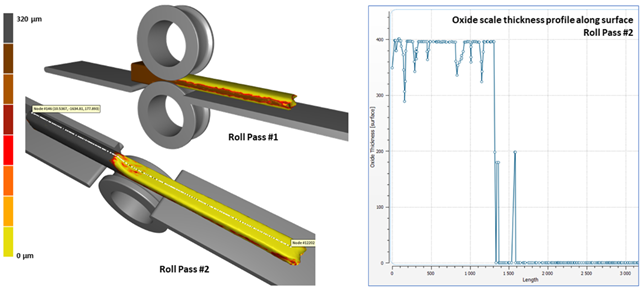

Prédisez l’évolution et l’écaillage de la couche d’oxyde ![]()

![]()

Un nouveau modèle pour prédire la croissance et l’écaillage de la couche d’oxyde a été intégré (fig.9). Ce modèle prédit l’épaisseur du matériau oxydé et la perte de matériau et leur évolution au cours du chauffage et de la fabrication en raison du phénomène d’écaillage.

Fig.9 — Prédiction de la couche d’oxyde

Maîtrisez votre procédé de nitruration ![]()

![]()

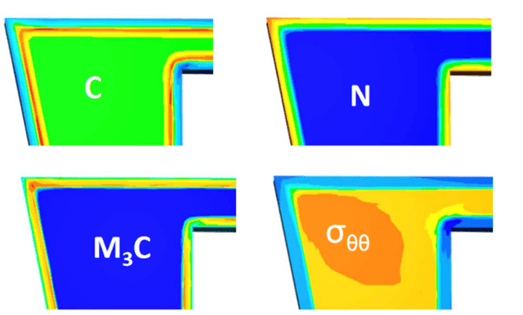

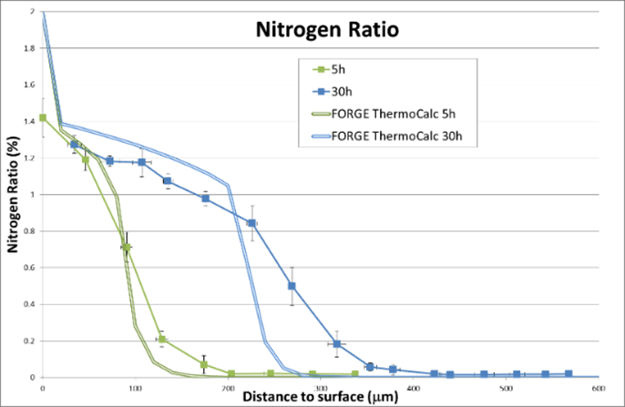

Pour compléter la gamme des procédés thermochimiques, un modèle de nitruration a été ajouté à l’interface graphique utilisateur.

Fig.10 — Simulation du procédé de nitruration

Comparaison de l’évolution du carbone et de l’azote (520 °C) : Simulation comparée aux mesures expérimentales

Enrichissement de la base de données matériaux pour le traitement thermique de l’aluminium ![]()

![]()

La base de données des matériaux utilisée pour le traitement thermique des alliages d’aluminium a été enrichie. Le facteur de trempe et les paramètres de Shercliff-Ashby ont été identifiés pour les alliages d’aluminium 7010, 7175 et 6082. Le modèle de Jaffe Gorgon utilisé pour prédire la fonction d’évolution de la dureté de la composition chimique de l’acier faiblement allié, le taux de carbone, la température et le temps de trempe a été revu pour plus de précision.

Transvalor collabore avec Quaker Houghton pour améliorer les performances des lubrifiants et des liquides de trempe. Le savoir-faire industriel de Quaker Houghton combiné à l’expertise de Transvalor dans la simulation des procédés offre de nouvelles opportunités pour produire des composants de haute qualité, augmenter la maîtrise des procédés de fabrication et ainsi renforcer votre efficacité. Une première application concrète de ce partenariat concerne la caractérisation de plusieurs liquides de trempes, disponible dans cette version.

Anticipez la déformation des inducteurs et économisez du temps CPU sur les simulations de chauffage par induction et de traitement thermique ![]()

![]()

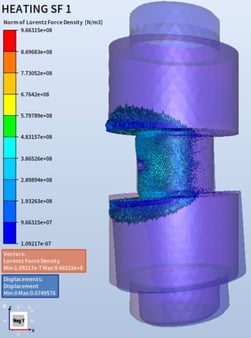

Enfin, un aspect clé dans la conception de votre ligne de production est le cycle de vie des inducteurs qui souffrent de fatigue mécanique et thermique.

Dans les versions précédentes, l’inducteur était considéré comme un corps rigide. Avec cette version, une simulation entièrement thermomécanique peut être résolue sur la pièce et sur l’inducteur. Elle prend en compte la dilatation thermique due à l’effet Joule ainsi que la distorsion due aux forces de Lorentz. L’évolution de la température et la zone affectée chauffée sont prédites avec précision. Grâce à ce développement, vous pourrez mieux concevoir votre inducteur en anticipant sa déformation.

Les développements de cette version permettent de réduire le temps CPU jusqu’à 30 % lors de la résolution de l’équation électromagnétique.

Le premier développement concerne l’utilisation des méthodes d’ordre 2 pour la résolution des équations aux dérivées partielles du problème électromagnétique. Grâce à ce développement, l’EDP électromagnétique possède désormais une meilleure convergence. Le second concerne l’intégration de la R-adaptation de maillage.

Fig.11 — Simulation entièrement thermomécanique

De nombreux nouveaux outils sont maintenant proposés aux concepteurs afin d’assurer le plus haut niveau de fiabilité et de productivité, de réduire ou d’éliminer les coûteuses méthodes d’essais et d’erreurs du passé, d’accélérer le développement et d’améliorer les nouveaux produits et procédés.

Nous espérons que vous apprécierez nos nouvelles offres !

Veuillez contacter notre service client pour accéder à la nouvelle version.