Saviez-vous qu’il est possible d'appliquer des filtres de fonderie dans le logiciel THERCAST® ?

Qu'est-ce qu'un filtre de fonderie ?

Les filtres de fonderie sont des blocs généralement en mousse de céramique placés dans le godet de coulée. Leurs porosités permettent de "filtrer" l'écoulement du métal, c'est-à-dire de limiter les écoulements turbulents et d'éliminer les particules indésirables du métal en fusion avant qu'il ne s'écoule dans la cavité.

Les filtres de fonderie sont des blocs généralement en mousse de céramique placés dans le godet de coulée. Leurs porosités permettent de "filtrer" l'écoulement du métal, c'est-à-dire de limiter les écoulements turbulents et d'éliminer les particules indésirables du métal en fusion avant qu'il ne s'écoule dans la cavité.

Différents types de filtres existent comme les filtres en mousse, les filtres multicellulaires extrudés, les filtres multicellulaires pressés et les filtres tissés. Quelle que soit leur forme, ils peuvent être utilisés avec de nombreux types de produits coulés et améliorent considérablement la qualité du produit final :

- Réduction des défauts (rebuts, etc.)

- Limitation des coûts de réparation

- Amélioration de l'usinabilité

- Amélioration des propriétés mécaniques

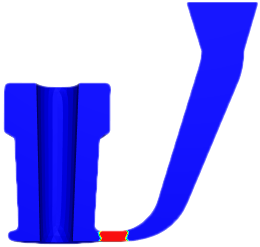

Pour simuler fidèlement votre procédé et modéliser l’effet mécanique du filtre, il est possible de le configurer facilement dans THERCAST® afin qu’il soit pris en compte dans le calcul.

Filtre indiqué en rouge

Comment paramétrer un filtre de fonderie sur THERCAST® ?

THERCAST® permet de positionner et de configurer des filtres de fonderie dans votre simulation de coulée, de définir leur forme et modèle pour le contrôle de la vitesse (ou de la pression). Pour utiliser cette fonctionnalité, il est nécessaire d'ajouter l'objet "Filtre" depuis le Store Objets.

- Sélectionner l’onglet « Géométrie »

- Cliquer sur « Ajouter un nouveau groupe » et sélectionner « Boîte », « Cylindre » ou « Sphère » selon la forme du filtre souhaité

- Définir la taille et la position du filtre

- La boîte définissant l’emplacement du filtre apparaît

- Définir ensuite les propriétés du filtre

Vous pouvez également visualiser la position et la valeur de perméabilité du filtre en utilisant le scalaire « Perméabilité ».

Simulation de remplissage réalisée au même moment sans filtre et avec filtre