Qu’est-ce que le moulage en coquille par gravité ?

Le moulage en coquille par gravité est un procédé de fonderie qui consiste à remplir une coquille métallique (un moule) avec du métal en fusion uniquement par la force de la gravité. On parle aussi de remplissage en chute.

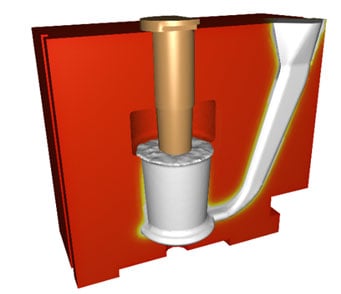

Moulage en coquille par gravité avec évolution de la température du moule

La cavité de la coquille doit être préalablement enduite de poteyage pour mieux maîtriser le procédé et la qualité de la pièce (démoulage, protection du moule, refroidissement équilibré…). Un noyau en sable ou métal et des broches peuvent être ajoutés pour obtenir des formes intérieures plus ou moins complexes.

Le métal liquide est coulé par les canaux de descente pour remplir la cavité. Lors de la solidification, le métal se rétracte, il est donc nécessaire d’anticiper ce phénomène en maintenant l’apport en métal par le biais de masselotte. Le système de masselotte évite ainsi les défauts tels que les retassures.

Avantages du moulage en coquille par gravité

Le moulage en coquille par gravité est idéal pour les productions de grandes séries puisqu’il peut être utilisé en grappe de coulée et permet une production constante grâce à la réutilisation des moules (on parle de moule permanent). Ainsi, il est souvent utilisé dans l’industrie automobile pour la production de pièces de structure, de moteur, ainsi qu’en mécanique.

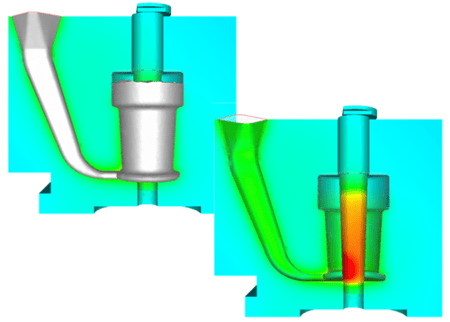

Evolution de la température lors de la coulée d'une volute

La coulée par gravité est aussi reconnue pour son niveau de précision : elle permet de mouler des pièces de très faible épaisseur et aux formes complexes.

Comparé au moulage sable, les coquilles métalliques refroidissent plus vite, permettant d’obtenir des caractéristiques mécaniques plus performantes.

Le procédé est principalement employé pour la fabrication de pièces en alliages d’aluminium puisque les températures de fusion sont relativement faibles et endommagent moins l’outillage. Il est aussi utilisé pour les pièces en alliages de zinc ou de cuivre.

Simulation prédictive de la coulée par gravité

La simulation est utilisée par les fondeurs pour améliorer la qualité des pièces moulées, réduire la phase de prototypage et donc augmenter leur productivité.

THERCAST®, notre logiciel de simulation pour de la fonderie, dispose d’un template dédié au procédé de moulage en coquille par gravité. Il permet une modélisation précise et prédictive des paramètres liés à votre procédé :

- Conception du moule et définition des évents, des inserts, des canaux, du système de masselotage...

- Définition des éléments du procédé : matériaux, température du moule, vitesse de remplissage, temps de cycle, filtres de fonderie…

- Prise en compte des phases de poteyage et soufflage, de la poudre exothermique, des filtres de fonderie… Plus d’infos

- Suivi de l’évolution du front de métal et des écoulements turbulents

- Visualisation de la cinématique pour chaque élément du moule, pour les configurations avec cyclage

- Evolution des échanges thermiques entre le moule et la pièce, mais aussi entre les noyaux et la pièce suite aux ouvertures et fermetures successives des parties du moule

- Détection de l’apparition de défauts : criques, tapures, inclusions, retassures primaires et secondaires, lames d’air, porosités, manques, malvenues, veines sombres

- Analyse métallurgique de la pièce : micro et macro-ségrégations, transformations de phases, croissance et orientation des grains

Fonctionnalités clés de THERCAST® pour le moulage en coquille gravité

- Interface dédiée aux procédés de fonderie avec modèle spécifique pour le moulage en coquille par gravité

- Cinématique de la loupe

- Choix des matériaux pour chaque élément

- Définition des vitesses de remplissage, température du moule, température du métal

- Position et cinématique de la quenouille

- Couplage de la mécanique des fluides et mécanique des solides pour une prise en compte de l’influence de la physique

- Créateur de coquille avancé, pour générer le moule à partir de la géométrie de la pièce

- Base de données matériaux avec espace de création de nuances utilisateur

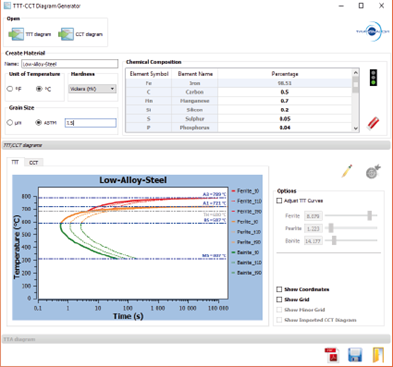

- Génération automatique de diagramme TTT (temps-température-transformation) et TRC (transformation en refroidissement continu)

- Modèle de suivi des inclusions tout au long du procédé et page de mise en données dédiée. Plus d’infos

- Export possible des résultats THERCAST® vers d’autres logiciels de calcul ou d’éléments finis

- Parfaite interopérabilité avec le logiciel FORGE® dédié à la simulation des procédés de forgeage, afin de simuler le procédé industriel dans sa globalité

Evolution de la température en coulée par gravité

Evolution de la température en coulée par gravité