Qu’est-ce que la coulée basse pression ?

La coulée basse pression, aussi connue sous le nom de Low Pressure Die Casting (LPDC), est un procédé de fonderie qui consiste à remplir une coquille par une faible pression. Le métal en fusion est injecté par le bas du moule grâce à un four pressurisé générant un gaz neutre dont la pression est légèrement supérieure à la pression atmosphérique (1 bar maximum). De ce fait, le métal remonte verticalement et lentement dans un tube en céramique jusque dans la cavité.

Avant la coulée, dans le cas de moules permanents, l’empreinte peut être enduite de poteyage pour protéger l’outillage et favoriser la qualité de la pièce finale. Un noyau ou des broches peuvent être ajoutées à l’intérieur pour réaliser des formes internes

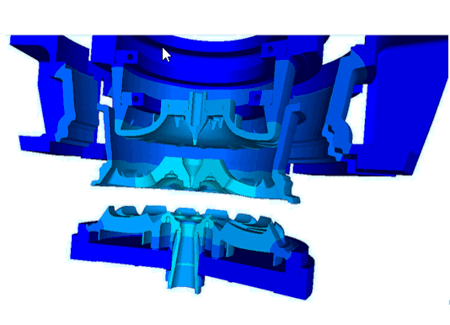

Coulée basse pression pour la fabrication d’une jante - phase d'ouverture du moule

Simulation THERCAST®

Avantages de la fonderie basse pression

La faible pression générée par le gaz engendre un écoulement lent et régulier du métal dans toute l’empreinte. Ce procédé est donc adapté aux pièces à géométrie complexe et aux parois fines. Il est plus précis que le moulage sous pression.

Comparé à d’autres procédés de fonderie tel que le moulage en coquille par gravité, il garantit un niveau de qualité plus élevé. L’air s’échappant petit à petit par le haut du moule et la cavité pouvant être remplie progressivement, les risques de porosité et d’inclusions sont moindres.

Le moulage basse pression est principalement appliqué pour la fabrication de pièces en aluminium. Il est couramment utilisé pour la fabrication de pièces volumineuses comme des organes de direction ou bras de suspension et jantes pour l’industrie automobile, des pièces de structure pour l’industrie aéronautique, etc.

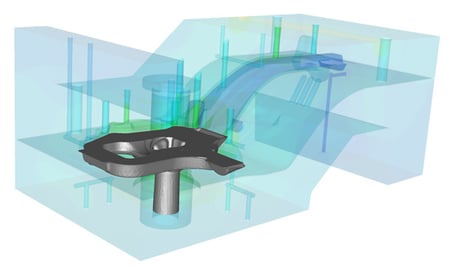

Écoulement du métal pendant le remplissage

Simulation prédictive du moulage basse pression

THERCAST®, logiciel de simulation pour les procédés de fonderie, permet une analyse précise et prédictive du procédé de coulée basse pression.

- Configuration de tous les paramètres procédé : géométries des éléments procédés, matériaux, température initiale du moule, pression, zone d’échange thermique…

- Modélisation de l’ensemble des phases du procédé : poteyage, mise en pression du bain, montée dans le moule et maintien, éjection de la pièce

- Visualisation des retraits du métal au cours de la solidification

- Prédiction des défauts : retassures primaires et secondaires, inclusions, tapures, criques, manques et malvenues, etc.

- Analyse de l’outillage, température et déformation du moule, cyclage thermique, ouverture du moule

- Prise en compte d’éléments externes : impact des manchons avec ou sans réaction exothermique et des filtres de fonderie

- Evolution métallurgique : distribution de phases solides, croissance et orientation des grains, micro et macro-ségrégations

- Optimisation du temps de cycle en fonction du design de la pièce

- Optimisation de la zone d’attaque

Fonctionnalités uniques de THERCAST® pour la coulée basse pression

- Template de simulation dédié à la coulée basse pression

- Couplage de la mécanique des fluides et la mécanique du solide tout au long du calcul

- Lancement d’une analyse thermomécanique complète pour une grande précision des résultats

- Analyse métallurgique complète

- Base de données matériaux et espace de création dédié

- Configuration de diagrammes TTT (temps-température-transformation)

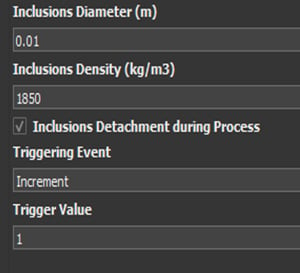

- Suivi des inclusions tout au long du procédé. Plus d'infos.

- Résolution thermomécanique couplée à la pièce et au moule pour anticiper la déformation du moule et la rupture éventuelle des noyaux sables

- Export possible des résultats THERCAST® vers d’autres logiciels de calcul ou d’éléments finis

- Parfaite interopérabilité avec le logiciel SIMHEAT® qui permet de simuler le traitement thermique des pièces post-fonderie.