Qu’est-ce que la coulée sous pression ?

La coulée sous pression, aussi appelée fonderie sous pression (HPDC : High Pressure Die Casting en anglais) est un procédé permettant de réaliser des pièces de précision en grande série à des coûts relativement réduits puisqu’il peut être facilement automatisé.

Plus en détails, après avoir versé le métal dans la chambre, ce procédé se décompose en 3 phases :

- 1ère phase à basse vitesse où le métal est poussé dans la chambre jusqu’aux attaques de coulée.

- 2ème phase avec injection à grande vitesse dans l’empreinte de moule.

- 3ème phase le piston maintient une pression constante durant toute la durée de la solidification.

Contrairement à la fonderie basse pression, l’injection ne se fait pas forcément verticalement par le bas du moule.

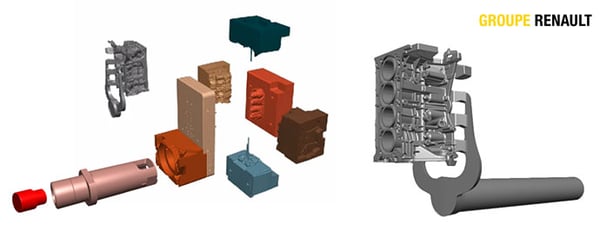

Modélisation de chaque pièce du procédé de coulée sous pression pour la fabrication d’un carter : pièce finale (en gris), moules, noyaux, piston, tige… Avec la courtoisie de Groupe Renault

Modélisation de chaque pièce du procédé de coulée sous pression pour la fabrication d’un carter : pièce finale (en gris), moules, noyaux, piston, tige… Avec la courtoisie de Groupe Renault

Avantages de la coulée sous pression

Ce procédé est reconnu pour son niveau de précision garantissant une fabrication de qualité pour des pièces très fines ou à formes complexes. Ainsi, on parle de « near-net-shape manufacturing » pour définir le procédé de fonderie sous pression.

Souvent utilisé pour la fabrication de pièces en alliages légers tel que l’aluminium, mais aussi en alliages de zinc (Zamak, etc.) et de magnésium, la rapidité du procédé est particulièrement adaptée à la production automatisée et en grande série, assurant une constance dans la qualité des pièces. On le retrouve donc majoritairement dans l’industrie automobile pour la fabrication de carters (moteur, embrayage…) en aluminium. D’autres secteurs d’activités comme l’électronique, le médical, le sport, le luxe ou le bâtiment appliquent aussi la coulée sous pression pour la fabrication de composants hydrauliques en alliage de zinc ou encore de pièces structurelles en alliage magnésium.

Souvent utilisé pour la fabrication de pièces en alliages légers tel que l’aluminium, mais aussi en alliages de zinc (Zamak, etc.) et de magnésium, la rapidité du procédé est particulièrement adaptée à la production automatisée et en grande série, assurant une constance dans la qualité des pièces. On le retrouve donc majoritairement dans l’industrie automobile pour la fabrication de carters (moteur, embrayage…) en aluminium. D’autres secteurs d’activités comme l’électronique, le médical, le sport, le luxe ou le bâtiment appliquent aussi la coulée sous pression pour la fabrication de composants hydrauliques en alliage de zinc ou encore de pièces structurelles en alliage magnésium.

Cependant, les pièces fabriquées présentent souvent plus de porosités qu’en moulage sable ou moulage coquille à cause des vitesses de solidification très rapides. De plus, les défauts ne sont pas toujours compensés par l’action de la pression du piston en phase 3. Mais ceux-ci peuvent être anticipés avec l’aide de la simulation numérique et donc avec le logiciel THERCAST®.

Simulation prédictive de la fonderie sous pression

Le logiciel THERCAST® dédié aux procédés de fonderie, permet d’analyser précisément et de manière prédictive le procédé de coulée sous pression, du remplissage jusqu’à la solidification :

- Configuration de tous les paramètres procédé : géométries des constituants du moule, matériaux, températures de fonctionnement, graphe de pression, zones d’échange thermique et de poteyage, canaux de refroidissement…

- Modélisation de l’ensemble des phases du procédé : mise en température du moule, remplissage de la chambre grâce à un godet, déplacement du piston, montée du métal dans le moule et maintien, circulation des fluides de refroidissement, éjection de la pièce

- Visualisation de l’écoulement du métal et prise en compte de son impact

- Visualisation des retraits du métal au cours de la solidification

Evolution du front de métal lors de la fabrication d’un carter en coulée sous pression. Les 3 phases sont simulées, ainsi que l'éjection hors des moules. Avec la courtoisie de Groupe Renault.

- Prédiction des défauts : retassures primaires et secondaires, inclusions, tapures, criques, manques et malvenues, etc.

- Suivi des bulles d’air

- Analyse des moules : température et déformation, réelle cinématique des parties mobiles

- Evolution métallurgique : distribution des phases liquide/solide, croissance et orientation des grains, micro et macro-ségrégations

- Optimisation du temps de cycle en fonction du design de la pièce

- Optimisation de la zone d’attaque

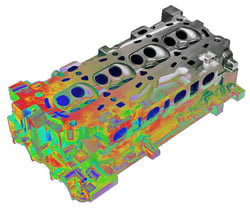

Détection des porosités dans la pièce

Détection des porosités dans la pièce

Fonctionnalités de THERCAST® pour la coulée sous pression

- Template de simulation dédié à la fonderie sous pression

- Couplage de la mécanique des fluides et la mécanique du solide tout au long du calcul

- Parallélisation du calcul pour une plus grande rapidité d’exécution

- Lancement d’une analyse thermomécanique complète pour une grande précision des résultats

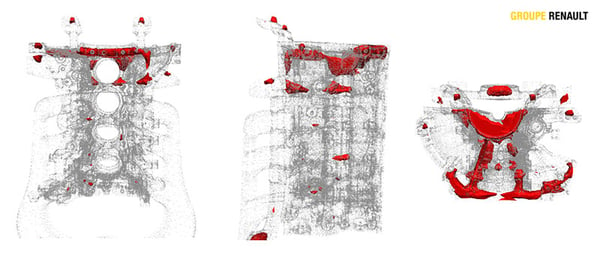

Résolution thermomécanique couplée dans la pièce et dans tous les composants du moule (incluant inserts et broches) pour anticiper les déformations

Résolution thermomécanique couplée dans la pièce et dans tous les composants du moule (incluant inserts et broches) pour anticiper les déformations- Optimisation du système d’alimentation pour des gains de poids et de mise au mille

- Analyse métallurgique complète

- Base de données matériaux et espace de création dédié

- Configuration de diagrammes TTT (temps-température-transformation)

- Export des résultats THERCAST® vers d’autres logiciels de calcul ou d’éléments finis

- Parfaite interopérabilité avec le logiciel SIMHEAT® qui permet de simuler le traitement thermique des pièces post-fonderie.

- Suivi des inclusions tout au long du procédé. Plus d’infos

- Parfaite simulation du cyclage thermique pour une prise en compte fidèle de son impact.

Avantages clés de THERCAST®

THERCAST® bénéficie de fonctionnalités permettant d’accroitre la précision des résultats de calcul et de réduire le coût de fabrication des pièces fabriquées en coulée sous pression :

- La simulation “Remplissage et Solidification” est réalisée à tout instant avec un seul et unique logiciel : les calculs de “Mécanique des Fluides’ et “Mécanique des Solides” sont totalement intégrés.

- THERCAST® intègre une gestion de contact évolutif pour détecter tout décollement survenant entre le métal coulé et le moule. Dès l’apparition du retrait, le logiciel prend en compte l’influence de la lame d’air et adapte localement l’échange thermique entre le métal et le moule.

- Il est possible de coupler la résolution Thermique et Mécanique et effectuer les calculs en même temps. THERCAST® peut donc modéliser la déformation du moule en fonction de la déformation de la pièce et vice-versa. Les deux phénomènes se produisent simultanément.

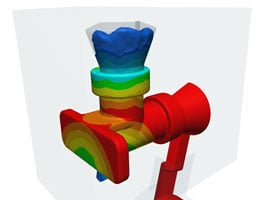

- Le logiciel peut visualiser les contraintes appliquées par le métal sur les broches, sous la pression du piston. Il est de ce fait possible de prévoir la déformation du moule et le potentiel impact engendré sur la géométrie de la pièce.

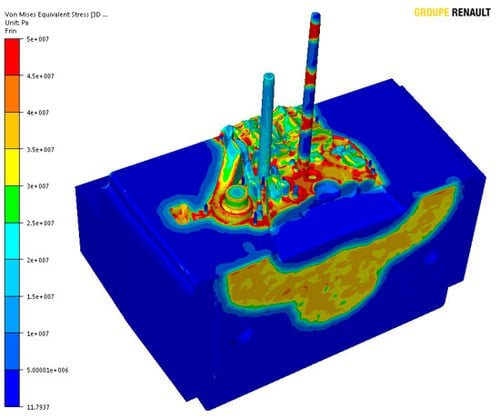

Contraintes de Von Mises sur le moule et les broches

- L’étude de l’optimisation du système d’alimentation permet de définir précisément la quantité de matière minimale nécessaire à la fabrication de la pièce souhaitée.

- Les données d’entrée du procédé peuvent être paramétrées afin de déterminer la masse de métal à injecter et ainsi limiter les pertes. Réduire les pertes de matière permet de précieuses économies à l’échelle globale du processus de fabrication.

- La possibilité de modéliser le cyclage thermique et la cinématique des moules permettent une étude fidèle du procédé de fonderie sous pression

- Les actions sur chacun des objets et la possibilité de gérer la séquence d’éjection des noyaux contribuent à un meilleur niveau de précision des flux thermiques.

Remplissage d’un moule par coulée sous pression pour la fabrication d’éprouvettes