De la coulée initiale à la solidification du métal, les professionnels de la fonderie doivent optimiser la fabrication de leur pièces, brames ou lingots et éviter les défauts qui peuvent apparaître pendant le procédé.

Sur des marchés extrêmement compétitifs et en constante évolution, la simulation par éléments finis s’impose aujourd’hui comme une étape incontournable dans le cycle de développement des pièces moulées à forte valeur ajoutée.

Quelles sont vos problématiques ? En quoi la simulation peut vous aider ?

Pour analyser rapidement et précisément votre procédé de fabrication de la coulée initiale jusqu’à la fin de solidification.

Pour produire des composants de haute qualité et réduire la phase de prototypage.

Pour comprendre les transformations de phases pouvant survenir durant la solidification et ainsi déterminer les zones de transformation survenant durant la coulée.

Tout comme dans l’atelier, la simulation vous permet d’agir sur tous les leviers du procédé de fonderie : le poteyage, les temps de cycle, le pilotage des fermetures des parties mobiles, les bascules, les quenouilles…

Tout comme dans l’atelier, la simulation vous permet d’agir sur tous les leviers du procédé de fonderie : le poteyage, les temps de cycle, le pilotage des fermetures des parties mobiles, les bascules, les quenouilles…

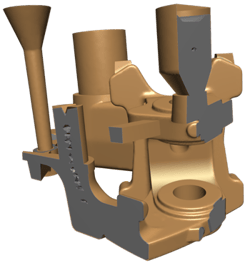

Avec un outil comme notre logiciel THERCAST®, vous pouvez améliorer les systèmes de coulée et optimiser le masselotage. Notre solution propose une représentation exacte des paramètres procédés (poteyage, action de la quenouille, puits de solidification, filtre de fonderie, position des masselotes…).

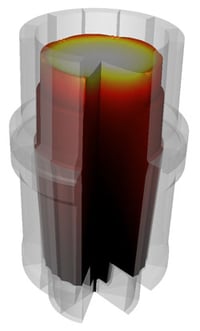

THERCAST® c’est aussi une représentation réelle de la fabrication de pièces de fonderie puisque le logiciel simule les phases de remplissage et solidification à tout instant et les calculs de ‘Mécanique des Fluides’ et ‘Mécanique des Solides’ sont totalement intégrés.

La modélisation par éléments finis est aussi un allié pour innover. Vous pouvez créer des gammes innovantes en matière d’allègement des pièces moulées en ayant la garantie d’une représentation des écoulements fidèle à la réalité des procédés. Vous pouvez anticiper les défauts à l’échelle macroscopique comme les retraits, les retassures, le perçage ou encore les malvenues. Vous pouvez également dimensionner et tester le positionnement des masselottes, des canaux de régulation et des cartouches chauffantes.

Avec THERCAST®, étudiez avec précision les procédés de fonderie grâce au suivi du déplacement des particules et des inclusions. Le logiciel prédit les phénomènes rhéologiques comme les ségrégations en A et en V, la distribution des phases solides, les porosités ou encore les contraintes résiduelles. Il prend aussi en compte la mise en température des moules.

Economisez du temps et de l'argent en matière de planification, d'optimisation et de fonctionnement de votre procédé de coulée continue.

Economisez du temps et de l'argent en matière de planification, d'optimisation et de fonctionnement de votre procédé de coulée continue.

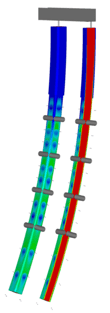

Simulez de manière précise le comportement de votre métal et de tout autre élément de votre procédé de coulée continue, ainsi que toutes leurs interactions. Cela vous permet d'optimiser la vitesse de coulée, d'éviter les fissures à chaud et les ruptures, d'économiser de l'énergie, de renforcer la sécurité et de prendre d'autres mesures afin d'améliorer la qualité et l'efficacité tout en réduisant les coûts.

THERCAST® offre une visualisation fidèle de la réalité en intégrant le couplage thermo-mécanique liquide/solide acteur lors de la transformation de la matière.

Grâce à cette implémentation, vous pouvez étudier tous types de phénomènes : les écoulements dans la poche et dans le répartiteur, le refroidissement primaire et secondaire, la déformation au contact des rouleaux et le refroidissement induits par les sprays.

La simulation soutient votre compétitivité et vous permet d’optimiser le rendement global de votre procédé. En effet, grâce à l’optimisation de la gestion de la masselotte, vous minimisez les coûts liés aux pertes de matière dans les parties hautes et basses des lingots.

La simulation soutient votre compétitivité et vous permet d’optimiser le rendement global de votre procédé. En effet, grâce à l’optimisation de la gestion de la masselotte, vous minimisez les coûts liés aux pertes de matière dans les parties hautes et basses des lingots.

Vous pouvez également réduire vos temps de prototypage grâce à la modélisation des lames d’air dynamique liées au retrait de solidification. La détection des défauts tels que les retassures, les inclusions ou les porosités vous permettent d’améliorer la qualité de vos lingots.

Adapté pour une large gamme de section ou de masse de lingot, notre logiciel THERCAST® simule la coulée de lingots en remplissage "source" ou en "chute". Il intègre un module de filtres de fonderie et considère tous les facteurs technologiques tels que la présence de matériaux réfractaires ou le poteyage.

THERCAST® modélise également les écoulements à caractère turbulent et gère toutes les interactions entre le métal et la paroi de la lingotière, le laitier ou les coussins.

Pour la coulée en source, THERCAST® permet de valider la géométrie et les dimensions du système d’alimentation (aussi nommé « mère de coulée »).

THERCAST® prend en compte les éléments environnant au procédé telle que la poudre exothermique et met en évidence son impact sur le ralentissement de la solidification en tête du lingot. Le logiciel prévient aussi grâce à une résolution thermomécanique couplée dans la pièce et le moule, de la déformation et la rupture des moules.

Et bien plus encore

Pour contribuer à l’allègement des pièces automobile fabriquées en alliage d’aluminium, THERCAST® intègre une solution de modélisation des procédés de fonderie répondant aux besoins des plus grands acteurs du marché automobile reconnus pour leur désirs de performance.

Grâce à une représentation fidèle de la configuration des machines de coulée continue, THERCAST® offre une solution unique et précise pour relever les défis liés à la fabrication de profilés.

Grâce à son module dédié à la coulée de lingots, THERCAST® est le partenaire privilégié des aciéristes qui cherchent à optimiser leur performance de production de lingot.

Valider le dimensionnement d’un nouveau format de lingot.

Un procédé de validation du dimensionnement de lingot de 10 tonnes a été mis en place et certifié numériquement avant la fabrication de lingot grâce au logiciel THERCAST®.

« Grâce au logiciel THERCAST®, nous avons pu proposer, avec confiance, aux équipes de l’aciérie une géométrie de nouveau lingot. Les caractérisations qui ont été faites sur le produit ont validé ces prévisions. »

Leader mondial dans l'édition de logiciels de simulation pour les procédés de mise en forme des matériaux.