COLDFORM® est un logiciel d'analyse par éléments finis dédié à la simulation des procédés de mise en forme à froid. Ses fonctionnalités avancées lui permettent de couvrir un très large panel de procédé y compris la frappe à froid pour les fixations, le laminage à froid et le formage de tôles. Les pièces ainsi produites se retrouve dans de nombreuses applications : les fixations et raccords, l’automobile, le médical, la haute horlogerie, etc.

Les bénéfices de COLDFORM® se traduisent à toutes les étapes de votre activité:

Les bénéfices de COLDFORM® se traduisent à toutes les étapes de votre activité:

En phase de R&D, pour la mise au point de produits innovants ou complexes :

lever les verrous technologiques à l’innovation

réduire les durées de conception

réduire les coûts de mise au point

fiabiliser les produits et réduire les risques techniques,

thésauriser les connaissances et l’expertise de votre entreprise.

En phase de production, pour optimiser les différentes étapes de forgeage et améliorer les procédés de fabrication :

réduire les coûts liés au prototypage et aux essais en atelier

économiser les quantités de matière utilisée

optimiser les processus de production

allonger la durée de vie des outils

En phase de négociation, grâce à la maîtrise des coûts de production et à la fiabilisation des plannings :

raccourcir considérablement la phase de conception

réduire les coûts de matière

réduire les délais de mise sur le marché

maîtriser les provisions pour risque.

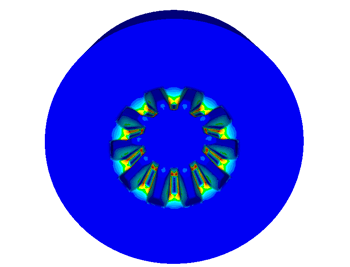

COLDFORM® permet de prédire avec précision :

la géométrie et les dimensions exactes de la pièce définitive, en tenant compte du retour élastique

l’écoulement de la matière tout au long de la séquence de formage

les sous-remplissages et replis éventuels

le fibrage et la distribution des contraintes

le marquage et le suivi de surfaces spécifiques, telles que les surfaces de découpe, depuis le lopin initial jusqu’à la forme finale

les critères d’endommagement et de rupture

la distribution des contraintes résiduelles après forgeage;

… mais aussi les déplacements de matière, la déformation plastique, la température et toute autre variable définie par l’utilisateur.

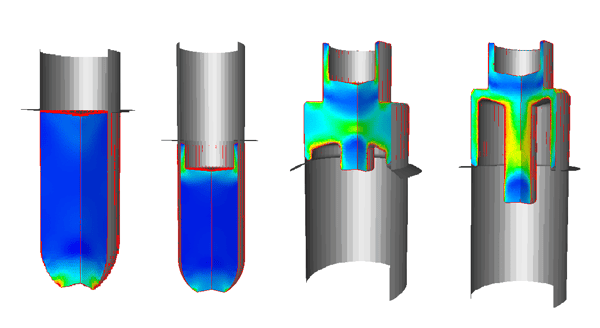

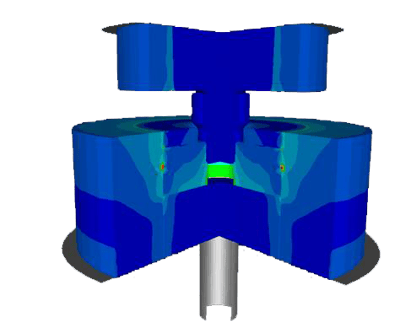

Simulation de mise en forme d’une cage de soupape frappée à froid sur une presse transfert horizontale 5 postes

Les outils de frappe à froid subissent de fortes sollicitations mécaniques et tribologiques au cours de leur cycle de vie. Celles-ci peuvent conduire dans certains cas à des endommagements prématurés des outils. L’outillage représente une part importante du coût de fabrication d’une pièce ; il est donc primordial de bien anticiper ces problèmes lors de la conception.

Les outils de frappe à froid subissent de fortes sollicitations mécaniques et tribologiques au cours de leur cycle de vie. Celles-ci peuvent conduire dans certains cas à des endommagements prématurés des outils. L’outillage représente une part importante du coût de fabrication d’une pièce ; il est donc primordial de bien anticiper ces problèmes lors de la conception.

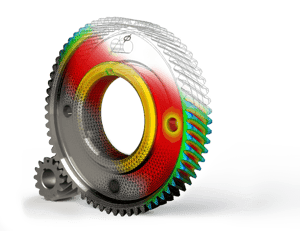

COLDFORM® permet d’analyser la tenue mécanique des outils afin d’allonger leur durée de vie. Le logiciel peut effectuer des calculs à l’intérieur des outillages pour prévoir la distribution des contraintes, les déformations, l’usure, les températures et l’endommagement à tout moment du procédé. COLDFORM® permet d’effectuer des analyses rapides qui consistent à appliquer à l’outillage les efforts obtenus lors du calcul du procédé de formage. En outre, COLDFORM® est capable de réaliser des calculs couplés pièce/outils, qui génèrent des résultats extrêmement précis.

Grâce aux fonctionnalités dédiées aux outils précontraints, il est possible de déterminer avec précision la valeur de la précontrainte nécessaire au frettage des outils. En jouant sur la forme, le nombre de frettes et les matériaux qui les composent, COLDFORM® vous permet de trouver le meilleur design de vos outils pour garantir une meilleure performance et longévité.

Prédiction des contraintes de Von Mises dans les outils pendant la mise en forme.

Dans cet exemple l’insert est précontraint.

Pour soutenir les tendances de fabrication vers la production de produits innovants et afin d’accompagner les exigences globales en matière d’allègement, l'utilisation d’un logiciel de simulation comme COLDFORM® facilite la prise de décision.

Avec COLDFORM®, nous avons acquis une expertise reconnue dans le domaine de la simulation de pièces pour l'horlogerie afin d'accélérer le développement de vos produits et optimiser vos procédés de fabrication.

Pour garantir la précision, la qualité et la sécurité des pièces, la simulation numérique est devenue de nos jours un outil indispensable et stratégique pour le développement de dispositifs médicaux à forte valeur ajoutée.

Choisissez COLDFORM® et faites confiance à l’expertise de nos équipes et à l’excellence de FORGE®, qui apporte depuis plus de 30 ans une longueur d’avance à ses utilisateurs.

Produisez des pièces de haute qualité dès le premier lot grâce à des résultats qui reflètent parfaitement la réalité. Le remaillage stable aux éléments tétraédriques est parfaitement adapté pour les remaillages successifs et intensifs.

Simulez et analysez des gammes de frappe à froid complètes grâce aux nombreux procédés supportés et aux outils d’analyse avancés de COLDFORM®.

Leader mondial dans l'édition de logiciels de simulation pour les procédés de mise en forme des matériaux.