Unter den wesentlichen Techniken für Schmiededesigner zählt die sogenannte 'automatische Optimierung' zu den attraktivsten. Der Begriff 'Optimierung' beinhaltet dabei zahlreiche Aspekte, und natürlich versucht jedes Schmiedeunternehmen seine Tagesproduktion zu optimieren. Im Klartext bedeutet dies, dass die auf einen Schmiedeprozess angewandte Optimierung darauf abzielt, die Herstellungskosten zu verringern und die Qualität der hergestellten Bauteile zu verbessern. Und genau hier kommt unsere FORGE® und COLDFORM® und SIMHEAT® Software ins Spiel.

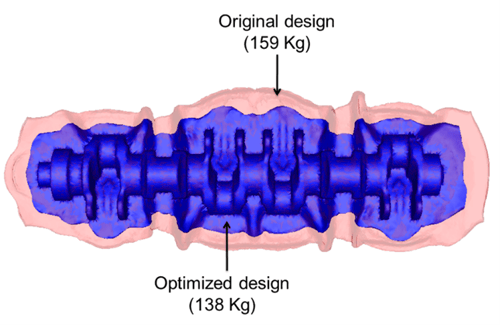

FORGE® Simulation ohne Optimierung in roter, und mit Optimierung in blauer Farbe

Was bedeutet automatische Optimierung bei der Prozesssimulation?

Im Bereich der Finite Element Modellierung bedeutet ‘Optimierung’ oder ‘Optimieren’ die Ausführung einer Reihe von Simulationen zum Identifizieren der idealen Prozessbedingungen für das beste Endergebnis.

Optimieren orientiert sich an einer Reihe von Einstellparametern:

- Zielvorgabe (zu untersuchende Situation): Knüppelgewicht, Formverschleiß und -beanspruchung, Ladegewicht, Unterschiede zu experimentellen Entwürfen, usw. Die Zielvorgabe kann dabei die Minimierung oder Maximierung sein.

- Prozessbedingungen: Rohlinggröße oder -position, Schmiermittel, Temperatur, Werkzeuggeometrie, usw.

- Zu beachtende Beschränkungen (zusätzliche zwingende Voraussetzung): vollständiges Ausfüllen der Formkavität, keine Falten oder Überlappungen, vorgeschriebener Skalarwert, vorgeschriebener Kraft- oder Momentwert, usw.).

Funktionsweise

Automatische Optimierung basiert auf den MAES (Metamodel-Assisted Evolution Strategies) Methoden, die von Emmerich u.a. [1] angeboten werden, welche ihre Effizienz und Belastbarkeit bereits in verschiedenen komplexen Metallumformungsanwendungen [2,3] unter Beweis gestellt haben.

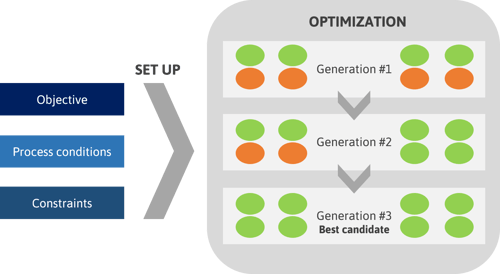

Jede Simulation verwendet eine Reihe von Prozessparametern (Durchmesser und Länge) und wird als 'Einzelberechnung' bezeichnet. Jede 'Generierung' beinhaltet mehrere Einzelberechnungen. Gute Einzelberechnungen (in grüner Farbe) entsprechen dem Ziel und erfüllen die Bedingungen. Schlechtere (in Orange angezeigte) Einzelberechnungen erfüllen die Bedingungen nicht. Die nächste Generierung basiert automatisch auf den besten gegenwärtigen Einzelberechnungen.

Der Algorithmus wird sooft wiederholt, bis die gegebene Anzahl an Generierungen erreicht wird. Bei jeder Generierung wird ein neuer Bestand an Einzelberechnungen erstellt. Eine Kostenfunktion wird zum Einordnen jeder Einzelberechnung und zum Bestimmen des ‘besten Kandidaten’ verwendet.

Festlegen eines Design of Experiment (DOE), bei dem der Nutzer dem System eine Auswahl an Werten (Prozessbedingungen) angibt, die zu testen sind. Das Kombinieren der automatischen Optimierung basierend auf einem Metall-Modell-Design mit DOE stellt eine gute Technik zum Herausfinden der Lösung irgendwo nahe bei einem der getesteten Werte dar.

PARALLELBERECHNUNGEN

Der Algorithmus verarbeitet zwei Parallelisierungsgrade: die Parallelisierung der Finite-Element-Software selbst, die hier automatisch von der FORGE® Software verwaltet wird, sowie die Parallelisierung des Optimierungsalgorithmus. Da die genaue Anzahl an Funktionsbewertungen für jede Algorithmeniteration vorab bekannt ist, lassen sich diese ganz einfach parallel ausführen. Die Kombination dieser beiden Parallelisierungsstrategien senkt die Berechnungskosten in einem Cluster von mehreren Prozessoren erheblich.

Automatische Optimierung für Metallumformverfahren

Dank des in der FORGE® und COLDFORM® Software enthaltenen Optimierungsmoduls kommen die Schmiededesigner in den Genuss einer soliden und zuverlässigen Lösung zum Simulieren von Kalt- und Warmumformungen. Dieses Modul bietet eine breite Palette an Optimierungen an, inklusive:

- Einsparungen bei Rohstoffen

- Verringerung des Energieverbrauchs

- Herausfinden des optimalen Designs für Ihre Bauteile

- Vollständiges Ausfüllen der Form

- Vermeiden von Fehlern (Falten, Risse, usw.)

- Optimieren der Werkzeuggeometrie

- Verlängerung der Lebensdauer der Formen

- Minimierung der Anzahl an Schritten in Ihrer Formabfolge

- Kontrolle der metallurgischen Eigenschaften

- Verringerung der Grate beim Gesenkschmieden

- Bestimmung idealer gewalzter Vorformlinge

Vereinbarkeit mit CAD-Software

Die automatische Optimierung lässt sich zu 100% mit herkömmlichen CAD Systemen (Creo Parametric, SolidWorks, Catia, Siemens NX) und paralleler Datenverarbeitung anwenden. Sie können sogar noch effizienter arbeiten, wenn Sie Ihre Optimierung in mehreren Kernen starten und die Effizienz von FORGE® durch paralleles Hochleistungsrechnen ausnutzen.

Inversanalyse

Es kommt durchaus vor, dass beim Modellieren eines Umformverfahrens unbekannte Parameter auftreten. Die automatische Optimierung kann eingesetzt werden, um Probleme mit der Inversanalyse zu lösen und um diese Parameter zu charakterisieren. Zum Beispiel:

- Charakterisieren von rheologischen und tribologischen Werkstoffparametern

- Identifizieren von Reibung und Wärmeübergangskoeffizienten

- Identifizieren von grundlegenden anisotropen Werkstoffparametern, die es ermöglichen, sich der endgültigen Form des Bauteils nach dem Stanzen anzupassen

Fallstudien für automatische Optimierung

Optimieren der Abmessungen einer Nockenwelle und Werkstoffeinsparungen

Herausforderung: Wie kann das Gesenkschmieden einer Kraftfahrzeug-Nockenwelle optimiert werden? Wie kann die Anzahl an Graten verringert werden? Wie viel an Werkstoff kann eingespart werden?

Lösung: Verwenden des automatischen FORGE® Optimierungsmoduls zum Herausfinden der optimalen Abmessungen des Vorformlings.

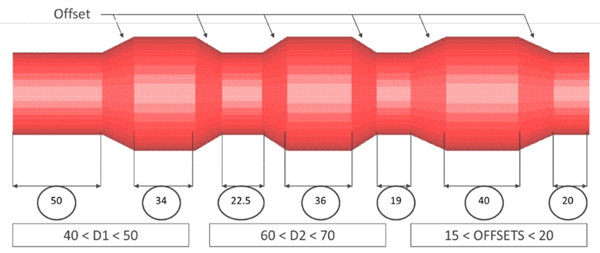

Für jeden Parameter wird eine Reihe von annehmbaren Werten festgelegt.

Das ursprüngliche Modell wiegt 5,34 kg. Das Modul berechnet den Extremfall (mit den meisten Graten) mit 5,75 kg. Der beste Fall, mit den wenigsten Graten wird mit 5,14 kg berechnet. Der beste Fall ermöglicht somit eine Einsparung von 200 g je Teil, also beinahe 4% des ursprünglichen Gewichts.

.

Vorteile und die Rentabilität (ROI)

Rentabilitätsschätzung:

- Bei einem Stahlpreis von ~450 € je Tonne

- Einsparungen: 9 Cents je Bauteil => 900 € je Los von 10.000 Bauteilen

- Innerhalb derselben Produktgruppe einfach anzuwenden

Die Verringerung des Vorformlingsvolumens ermöglicht zusätzliche Einsparungen:

- Gewichtsreduktion von 2000 auf 1200 Tonnen

- Verbesserung der Lebensdauer von Pressen und Werkzeugen

- Einsparungen beim Gas durch kürzere Aufheizzeiten im Ofen

- Anwenden der Erfahrungswerte auf andere Produktgruppen

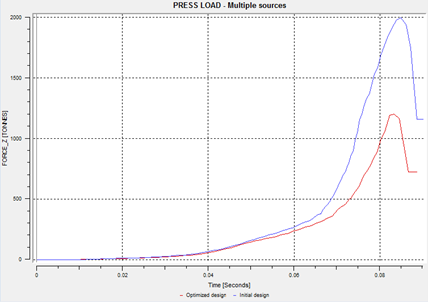

Benötigte Presskraft mit dem ursprünglichen Design (in blauer Farbe) und mit dem optimierten Design (in roter Farbe)

Optimieren des Umformungsablaufs und Einsparungen beim Energieverbrauch

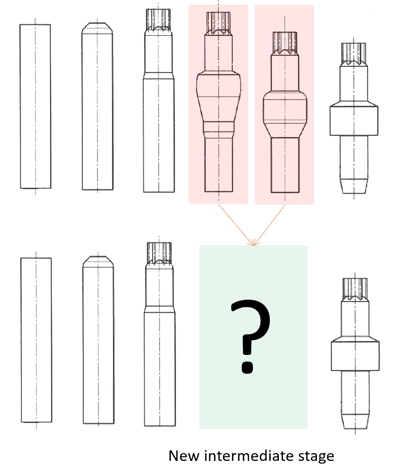

Herausforderung: Wie passt man den Umformungsprozess von 5 auf 4 Stationen an? Wie sollte das optimale Werkzeugdesign für die neue Zwischenstufe aussehen?

Lösung: Man streicht die 4. und 5. Station und erstellt eine neue. Durch Verbinden von COLDFORM® mit einem CAD System können die Geometrien der neuen Station erfasst, und ein minimaler Energieverbrauch mit der Garantie angenommen werden, dass die Form korrekt gefüllt wird, ohne dass sich Falten bilden.

Oben: Aktueller Schmiedeablauf, unten: Gewünschter Schmiedeablauf

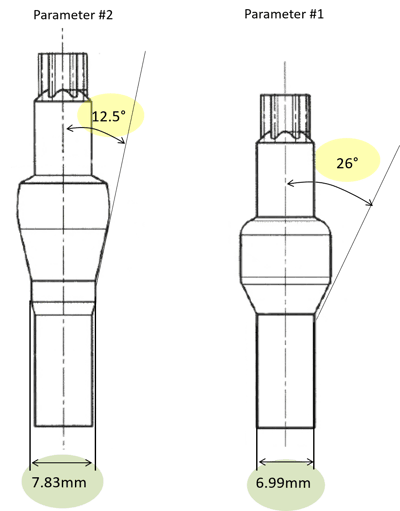

Diese Fallstudie erfolgt in Zusammenarbeit mit SFS Intec. Die Design-Parameter werden in der SolidWorks CAD Software festgelegt, und Variationen werden im oberen Winkel und im Durchmesser der unteren Form eingestellt.

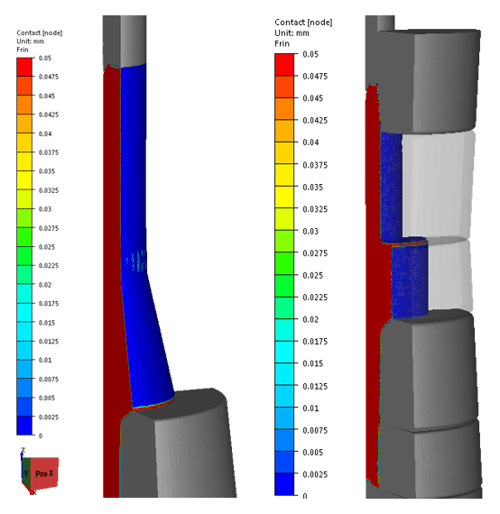

Der Optimierungsmotor verschleift sich mit der CAD über ein eigenes Script-Verfahren. Neue Form-Designs werden bei jeder Simulation automatisch aus der CAD Software in die Optimierungsschleife eingelesen. Die beste Lösung wird mit einem Winkel von 13,31° und einen Durchmesser von annähernd 7,1mm angenommen. Die beiden Zwischenstationen können durch eine neue Zwischenstation ersetzt werden und das Bauteil wird erfolgreich gefertigt.

Neue Zwischenstation (links) und letzte Station (rechts)

Vorteile und die Rentabilität (ROI)

- Mit weniger Operationen: geringere Gesamtwerkzeugkosten und kürzere Gesamtzeit beim Formwechsel

- Einfache Verwaltung des Maschinenparks und neue Jobs für die am besten geeignete Produktionslinie

[1] M. Emmerich, A. Giotis, M Ozdemir, T. Bäck, K. Giannakoglou, Meta-Model-unterstützte Entwicklungsstrategien. In: Verfahren aus der internationalen Konferenz über Parallel Problem Solving from Nature, 2002

[2] L. Fourment, T. T. Do, A. Habbal, M. Bouzaïane, Gradient-, Nicht-Gradient- und Hybridalgorithmen zum Optimieren von 2D und 3D Schmiedeabläufen, in: D. Banabic Eds. 8. Internationale ESAFORM Konferenz über Werkstoffumformung 2005.

[3] M.H.A. Bonte, L. Fourment, T.T. Do, A.H. Van Den Boogaard, J. Huétink, Optimierung von Metallumformprozessen durch die Verwendung von Finite-Element-Simulationen, strukturelle und multidisziplinäre Optimierung