Parmi les principales techniques à disposition des concepteurs de pièces forgées, la technique dite d’« optimisation automatique » est l’une des plus attrayantes. Le terme « optimisation » englobe de nombreux aspects, et de toute évidence, chaque société de forgeage veille à optimiser sa production quotidienne. Autrement dit, l’optimisation appliquée à un procédé de forgeage vise à réduire les coûts de production et à améliorer la qualité de la pièce fabriquée. C’est là qu’intervient la simulation numérique alliant nos logiciels FORGE®, COLDFORM® et SIMHEAT®.

Simulation FORGE® sans optimisation en rouge, avec optimisation en bleu

Qu’est-ce que l’optimisation automatique dans la simulation de procédé ?

Dans le domaine de la modélisation d’éléments finis, l’« optimisation » désigne la réalisation d’une série de simulations permettant d’identifier les conditions de procédé idéales donnant le meilleur résultat final.

L’optimisation suit un certain nombre de paramètres définis :

- Objectif (situation à étudier) : poids du lopin, usure des outils ou contraintes sur les outils, tonnage, différence par rapport aux tracés expérimentaux, etc. L’objectif peut consister en une réduction ou une augmentation maximale.

- Conditions de procédé : taille ou position du lopin, lubrifiant, température, géométrie d’outil, etc.

- Contraintes à respecter (condition obligatoire additionnelle) : remplissage complet de la cavité de l’outil, absence de plis et de replis, valeur scalaire prescrite, valeur prescrite de force ou de couple, etc.).

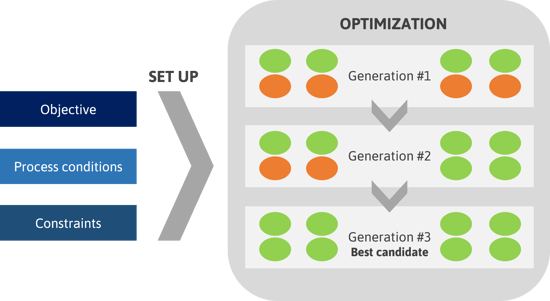

Principe de fonctionnement

L’optimisation automatique repose sur les méthodes MAES (stratégies d’évolution assistées par métamodèle) proposées par Emmerich et al. [1], et a montré son efficacité et sa robustesse dans plusieurs applications de mise en forme de métaux complexes [2,3].

Chaque simulation utilise un ensemble de paramètres de procédé (diamètre et longueur) et est dénommée « individu ». Chaque « génération » comprend plusieurs individus. Les bons individus (en vert) remplissent l’objectif et respectent les contraintes. Les mauvais individus (en orange) ne respectent pas les contraintes. La génération suivante est automatiquement basée sur les meilleurs individus actuels.

Principe de fonctionnement de l'optimisation automatique

L’algorithme effectue une boucle jusqu’à ce que le nombre donné de générations soit atteint. À chaque génération, une nouvelle population d’individus est créée. Une fonction de coût est utilisée pour classer chaque individu et désigner le « meilleur candidat ».

En définissant un plan d’expériences (DOE), l’utilisateur indique au système une sélection de valeurs (conditions de procédé) à tester. Combiner l’optimisation automatique fondée sur la conception de modèles de métaux au DOE est une technique utile pour trouver la solution à proximité de l’une des valeurs testées.

CALCULS PARALLÈLES

L’algorithme gère deux niveaux de parallélisation : la parallélisation du logiciel d’analyse par éléments finis proprement dit, qui est dans le cas présent géré automatiquement par le logiciel FORGE®, et la parallélisation de l’algorithme d’optimisation. Étant donné qu’a priori, le nombre exact d’évaluations de fonctions est connu pour chaque itération de l’algorithme, il est facile de réaliser celles-ci en parallèle. La combinaison de ces deux stratégies de parallélisation réduit considérablement le coût du calcul sur une grappe de plusieurs processeurs. EN SAVOIR PLUS >

Optimisation automatique pour procédés de mise en forme des métaux

Grâce au module d’optimisation inclus dans le logiciel FORGE® et COLDFORM®, les concepteurs de pièces forgées bénéficient d’une solution robuste et fiable pour les simulations de forgeage à chaud et de formage à froid. Ce module offre un large éventail d’optimisations vous permettant :

- De réaliser des économies de matières premières

- De réduire votre consommation d’énergie

- De trouver la conception optimale de vos pièces

- De garantir un remplissage total de l’outil

- D’éviter les défauts (plis, fissures, etc.)

- D’optimiser la géométrie des outils

- D’allonger la durée de vie des outils

- De réduire au maximum le nombre d’étapes de votre séquence de mise en forme

- De contrôler les propriétés métallurgiques

- De réduire la quantité de bavures lors du forgeage en matrice fermée

- De déterminer les préformes laminées idéales

Compatibilité avec les logiciels de CAO

L’optimisation automatique est 100 % compatible avec les systèmes de CAO conventionnels (Creo Parametric, SolidWorks, Catia, Siemens NX) et le calcul parallèle. Vous pouvez rendre l’optimisation encore plus efficace en la lançant sur plusieurs cœurs et en exploitant l’efficacité de FORGE® dans un calcul hautement parallèle.

Analyse inverse

Lors de la modélisation d’un procédé de mise en forme, les paramètres inconnus sont fréquents. L’optimisation automatique peut être utilisée pour résoudre de nombreux problèmes d’analyse inverse et pour caractériser ces paramètres. Par exemple :

- Caractérisation des paramètres rhéologiques et tribologiques des matériaux

- Identification des coefficients de frottement ou d’échange thermique

- Identification des paramètres constitutifs anisotropes des matériaux qui permettent d’obtenir la forme finale du composant après le poinçonnage

Études de cas d’optimisation automatique

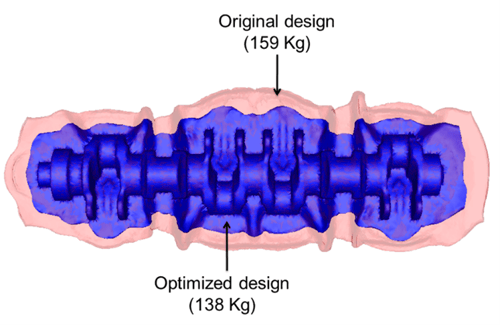

Optimisation des dimensions d’un arbre à cames et réalisation d’économies

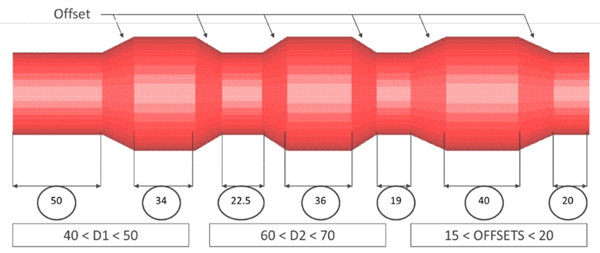

Défi : Comment puis-je optimiser le forgeage en matrice fermée d’un arbre à cames pour véhicule automobile ? Comment réduire la quantité de bavures ? Quelle quantité de matières premières puis-je économiser ?

Solution : Utilisation du module d’optimisation automatique FORGE® pour trouver les dimensions optimales de la préforme.

Une plage de valeurs acceptables est définie pour chaque paramètre.

Le cas initial pèse 5,34 kg. Le module calcule le pire cas (présentant la quantité maximale de bavures) à 5,75 kg. Le calcul du meilleur cas, présentant la quantité minimale de bavures, donne 5,14 kg. Ce meilleur cas permet de réaliser une économie de 200 g par pièce, soit presque 4 % du poids initial.

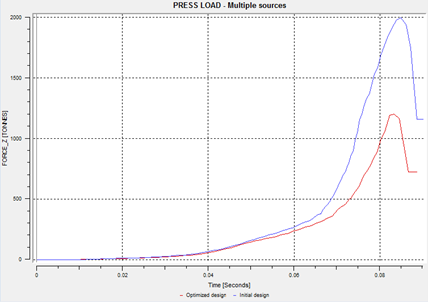

Bénéfices et ROI ("return on investment" = retour sur investissement)

Estimation du ROI :

- En supposant un prix de l’acier de ~450 € par tonne

- Économies : 9 centimes par pièce => 900 € par lot de 10 000 pièces

- Facile à appliquer dans une même famille de produits

La réduction du volume de la préforme permet de réaliser des économies supplémentaires :

- Réduction du tonnage de 2 000 à 1 200 tonnes

- Augmentation de la durée de vie de la presse et des outils

- Économies de gaz obtenues par réduction du temps de chauffage dans le four

- Reproduction du modèle expérimental sur d’autres familles de produits

Force de presse requise avec la conception initiale (en bleu) et avec la conception optimisée (en rouge)

Optimisation de la séquence de mise en forme et réduction de la consommation d’énergie

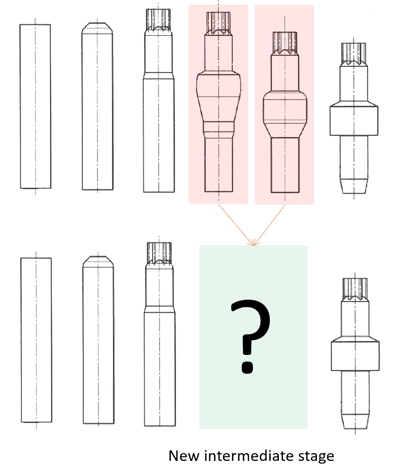

Défi : Comment adapter le procédé de mise en forme de 5 à 4 stations ? Quelle doit être la conception optimale des outils pour la nouvelle étape intermédiaire ?

Solution : supprimer les 4e et 5e stations pour en créer une nouvelle. En reliant COLDFORM® à un système de CAO, identifier les géométries d’outils de la nouvelle station en supposant une consommation d’énergie minimale avec la garantie d’un remplissage correct et d’une absence de plis.

En haut : séquence de forgeage actuelle, en bas : séquence de forgeage souhaitée

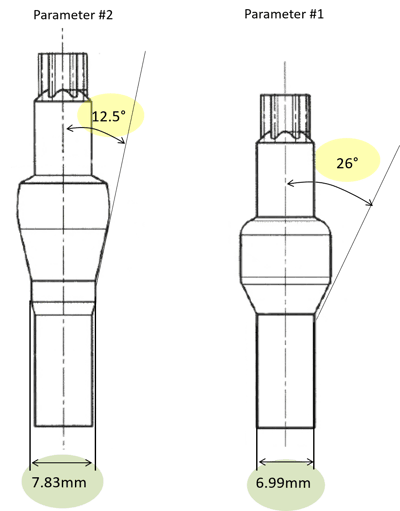

Cette étude de cas est menée en collaboration avec SFS Intec. Les paramètres de conception sont définis sur le logiciel de CAO SolidWorks et les variations sont définies sur l’angle supérieur et le diamètre de l’outil inférieur.

Cette étude de cas est menée en collaboration avec SFS Intec. Les paramètres de conception sont définis sur le logiciel de CAO SolidWorks et les variations sont définies sur l’angle supérieur et le diamètre de l’outil inférieur.

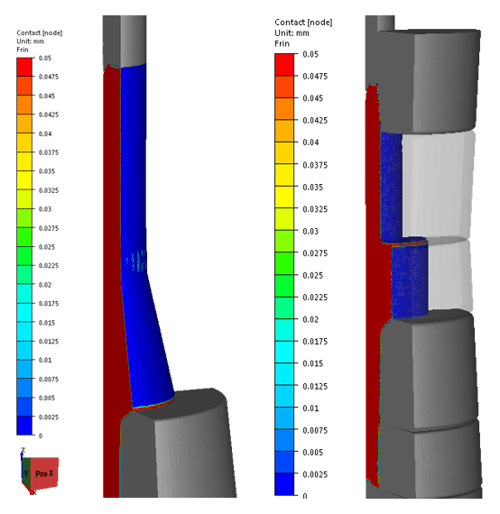

Le moteur d’optimisation effectue des boucles avec le CAO via une procédure de script dédiée. À chaque simulation, les nouvelles conceptions d’outils sont automatiquement importées dans la boucle d’optimisation à partir du logiciel de CAO. La meilleure solution est obtenue pour un angle de 13,31° et un diamètre d’environ 7,1 mm. Les deux stations intermédiaires peuvent être remplacées par la nouvelle station intermédiaire et la pièce est fabriquée avec succès.

Nouvelle station intermédiaire (à gauche) et dernière station (à droite)

Bénéfices et ROI

- Avec moins d’opérations : réduction des coûts totaux d’outillage et réduction du temps total nécessaire aux changements d’outils

- Optimisation de la chaîne de production grâce à la facilité de gérer le pool de presses et d’estimer les nouvelles tâches

[1] M. Emmerich, A. Giotis, M Ozdemir, T. Bäck, K. Giannakoglou, Metamodel-assisted evolution strategies. Dans : Proceedings of the International Conference on Parallel Problem Solving from Nature, 2002

[2] L. Fourment, T. T. Do, A. Habbal, M. Bouzaïane, Gradient, non-gradient and hybrid algorithms for optimizing 2D and 3D forging sequences, dans : D. Banabic Eds. 8e Conférence ESAFORM internationale sur la mise en forme des matériaux 2005.

[3] M.H.A. Bonte, L. Fourment, T.T. Do, A.H. Van Den Boogaard, J. Huétink, Optimization of metal forming processes using Finite Element simulations, Structural and Multidisciplinary Optimization