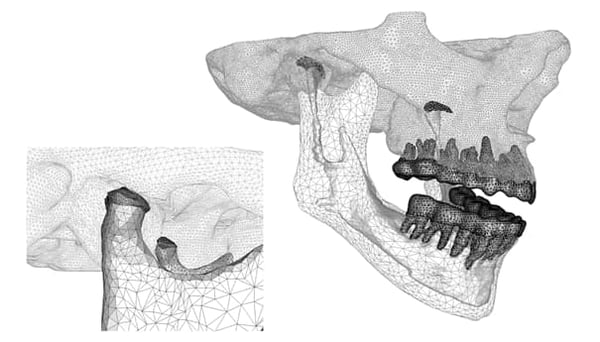

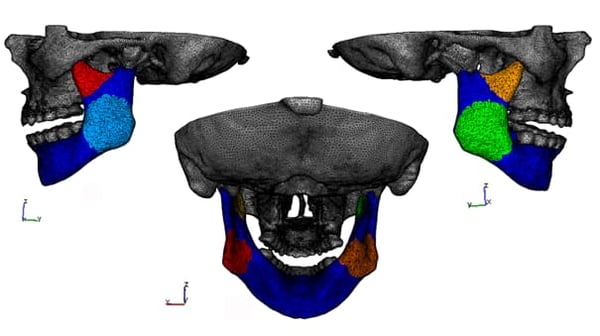

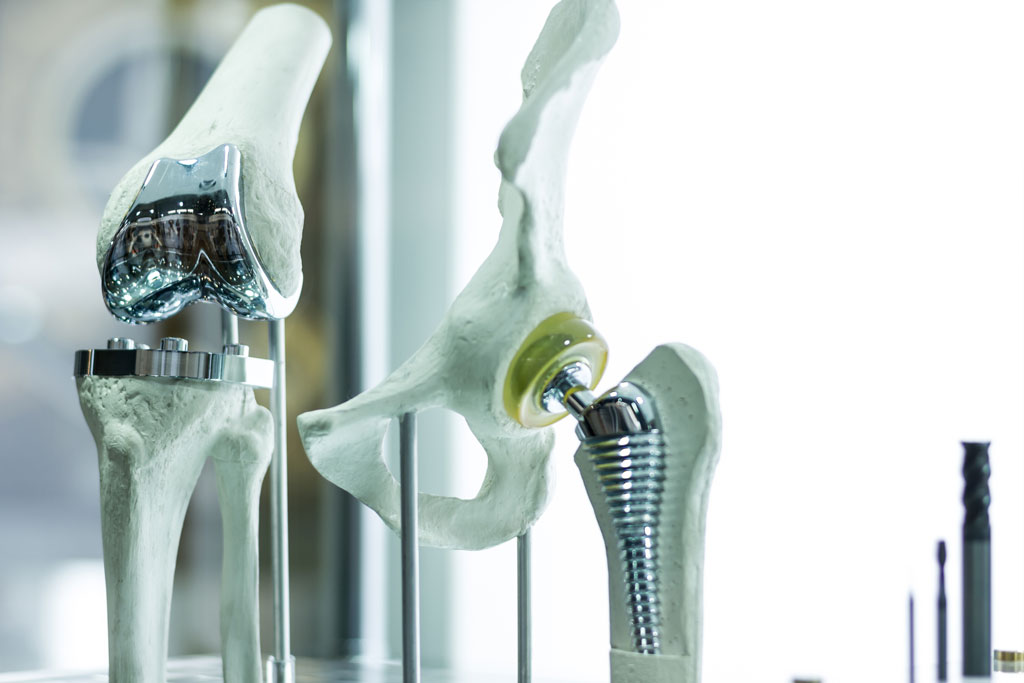

Die Simulation eignet sich hervorragend für die Simulation von Präzisionsschmieden (near-net) beim Entwurf orthopädischer Implantate (Hüfte, Oberschenkel, Knie, Schultern, Knöchel, Zahnimplantate, Schrauben etc.), die physikalische und mechanische Eigenschaften von hohem Niveau gewährleisten.

Dank der Software FORGE® verfügen Sie über ein hocheffizientes Prognose-Tool für die Simulation des gesamten Schmiedebereichs je nach Verfahrenstyp: Gesenkschmieden, Stanzen, maschinelle Bearbeitung, Wärmebehandlung …

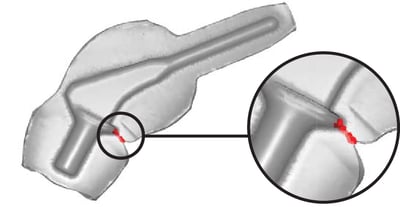

Schmieden eines Femurschafts mit Vorhersage der Bildung einer Falte, Simulation mit FORGE®

Fehler ermitteln

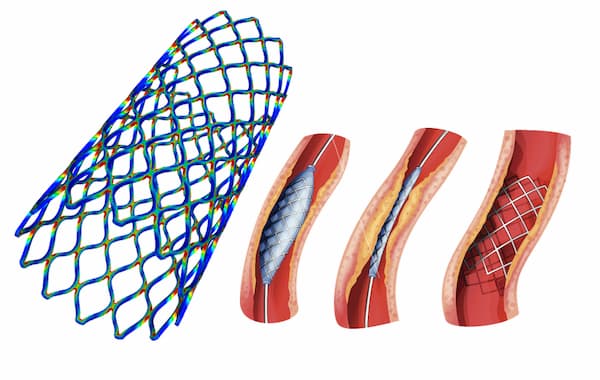

- Zum Stanzen von Metallteilen können mit Hilfe der Simulation sämtliche schwerwiegenden Fehler aufgespürt werden.

- Der Benutzer kann direkt die Bereiche mit Unterfüllung lokalisieren und leicht den Ursprung der Falten analysieren.

Die Simulation kann auch für die Biomedizin verwendet werden und ermöglicht es, mechanische Belastungen während Knochenablenkungen zu antizipieren.