FORGE® est la solution logicielle idéale pour la simulation des procédés de mise en forme à chaud et à froid. Depuis près de 40 ans, ce produit phare de Transvalor est utilisé par des clients du monde entier. FORGE® satisfait les exigences des fabricants de pièces forgées pour différents secteurs industriels.

Le logiciel dispose de fonctionnalités uniques comme le suivi de points pour repérer aisément toute zone de repli dans la pièce et pour prédire le fibrage du métal essentiel pour garantir aux pièces forgées de bonnes caractéristiques mécaniques. Des techniques de marquage innovantes permettent de matérialiser les ségrégations localisées au centre du lopin ou encore d’identifier les défauts d’aspiration.

FORGE® intègre plusieurs critères d’endommagement pour isoler les zones à risque avec formation de criques ou de fissuration.

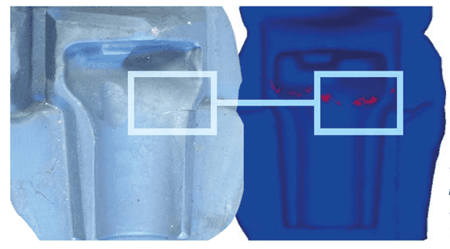

Analyse des plis/replis : prédiction exacte d’apparition de plis/replis sur un composant en acier destiné à l’exploitation minière.

La zone des replis est représentée en rouge dans le cadre.

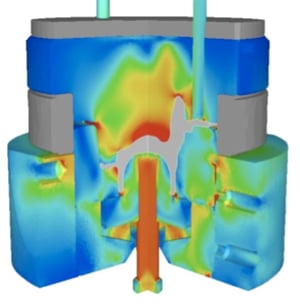

La durée de vie des outillages est un défi majeur pour lequel FORGE® prédit les contraintes, l’usure abrasive, les températures et ainsi que les zones soumises à de la déformation élastique ou plastique.

FORGE® prédit les efforts de forgeage, les énergies consommées, les couples et les puissances développés à chacune des opérations de déformation. Ainsi, vous pouvez anticiper si l’effort nécessaire n’excède pas la capacité maximale de vos équipements, équilibrer les efforts de frappe entre les différentes étapes et visualiser les problématiques d’équilibrage et de déflection des matrices.

Transvalor a été le premier éditeur à proposer le concept d’optimisation automatique appliqué aux procédés de mise en forme. Optimiser les lopins de départ afin de réduire automatiquement la mise au mille ou bien déterminer les préformes laminées idéales pour garantir un remplissage complet et sans défaut des matrices. Appliqué à la conception des pièces forgées, l’optimisation automatique permet de réduire les coûts matière en diminuant la masse du lopin de départ et aussi de réduire les dépenses d’énergie avec la diminution de la force de forgeage, d’allonger la durée de vie des outils en minimisant le niveau de contrainte.

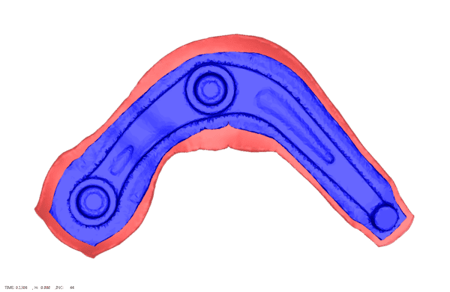

Optimisation de la quantité de bavure.

Avant optimisation (en rouge) et après optimisation (en bleu).

.jpg?length=500&name=industrie_automobile1-(1).jpg)

FORGE® est utilisé par les plus grands fabricants de pièces forgées dans le monde pour l’industrie automobile.

FORGE® est utilisé pour la conception et la fabrication de composants tels que les disques, aubes, pièces de fuselage, trains d’atterrissage, roues, etc.

.jpg?length=500&name=industrie_medical-(2).jpg)

Notre logiciel est un outil indispensable et stratégique pour le développement de dispositifs médicaux à forte valeur ajoutée.

Développer et valider l'ensemble du processus de trempe par induction pour les composants de barres de crémaillère, couvrant à la fois les dents et le côté de la pièce.

Le projet a été initié en créant un modèle CAO 3D pour une barre de crémaillère complexe et en collectant les propriétés des matériaux. La validation des modèles FEM 3D impliquait des comparaisons des zones affectées par la chaleur, de la distribution de la phase martensitique et des profils de dureté.

"Une modélisation précise de notre processus interne de trempe par induction ouvrira la voie à l'amélioration de l'efficacité et à la réduction des coûts au sein de notre organisation. Grâce à des modèles validés, nous serons en mesure de réduire les déchets et les coûts énergétiques en obtenant des résultats du premier coup. De plus, cette approche facilitera les améliorations continues grâce à la conception et à la comparaison de nouvelles géométries de bobines, visant en fin de compte à améliorer à la fois notre processus et la qualité du produit final."

Choisir FORGE®, c’est faire confiance à l’expertise des équipes et à l’excellence d’un produit qui apporte depuis plus de 40 ans une longueur d’avance à ces clients.

LIRE LES TÉMOIGNAGES >

Des résultats qui reflètent parfaitement la réalité pour produire dès le premier lot des pièces de haute qualité. Un remaillage stable et efficace avec des éléments tétraédriques, parfaitement adapté pour les remaillages successifs et intensifs.

Le calcul parallèle est disponible pour l’ensemble des procédés et est compatible avec toutes les options de calcul. FORGE® conserve une efficacité quasi-constante pour les calculs lancés sur un grand nombre de cœurs. EN SAVOIR PLUS >

Simulez l’ensemble des opérations nécessaires à la réalisation de votre pièce, depuis le chauffage (four ou induction) en passant par toutes les étapes de forgeage et jusqu’au traitement thermique final.

Leader mondial dans l'édition de logiciels de simulation pour les procédés de mise en forme des matériaux.