Dextra Group, spécialisé dans les composants pour la construction

Fondée en Thaïlande par des investisseurs français en 1983, Dextra Group est une entreprise de fabrication, de transport de fret et de commerce, spécialisée dans la fourniture de produits et de services aux secteurs de l’industrie et de la construction. Dextra conçoit, fabrique et distribue des solutions de construction efficaces qui répondent aux besoins et défis techniques toujours croissants des entreprises de construction et des bureaux d’études structure dans le monde entier. Dextra possède trois sites industriels, à Bangkok (Thaïlande), Canton (Chine) et Bombay (Inde) pour le développement et la fabrication de ses produits.

-1.jpg?width=300&name=case_study_dextra%20(2)-1.jpg)

-1.jpg?width=300&name=case_study_dextra%20(1)-1.jpg)

Challenge : optimiser le procédé de sertissage d'un système de raccordement de barres d'armature

Les principaux produits de Dextra sont les systèmes de raccordement à haute performance, conçus pour rabouter les barres d’armature utilisées pour la construction de grandes structures en béton armé.

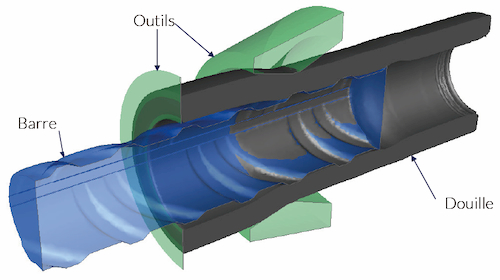

Griptec® est le produit phare de Dextra pour le secteur nucléaire, où des normes de qualité exigeantes doivent être strictement respectées. Le procédé de fabrication est automatisé. Griptec® consiste en une douille en acier qui est directement sertie sur une barre d’armature, puis testée par un essai de traction non destructif qui est effectué systématiquement par la machine de sertissage. Ce contrôle qualité intégral et automatique constitue un avantage concurrentiel important

Griptec®, système de raboutage et d'ancrage de barres d'armature

Dextra a choisi le logiciel FORGE® pour simuler le procédé de sertissage et a atteint plusieurs objectifs avec l’aide des équipes Transvalor :

- optimiser le dimensionnement de la machine en prédisant les charges appliquées sur ses outils ;

- optimiser le procédé en calibrant la charge exercée par un outil résistant ;

- réaliser des études paramétriques pour déterminer la forme de l’outil la plus adaptée ;

- déterminer l’impact de différentes géométries de barres d’armature.

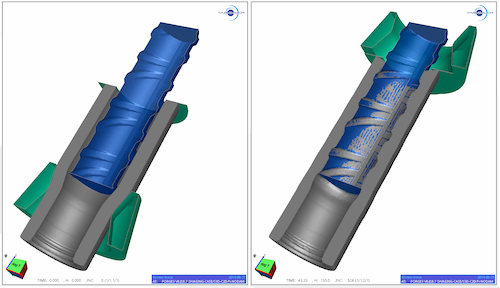

Simulation FEM du procédé de sertissage d’un système Griptec®

Solution : simuler le procédé de sertissage

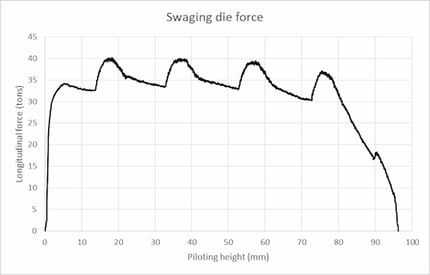

Le principal résultat obtenu grâce à FORGE®, est l’évolution de la charge tout au long du procédé de sertissage, permettant à Dextra de dimensionner les vérins hydrauliques.

Une étude paramétrique a été réalisée à l’aide du logiciel afin d’optimiser la forme et les dimensions des outils, et ainsi réduire la charge appliquée sur ces derniers. Différents paramètres ont été testés :

- diamètre et angle des outils de sertissage,

- géométrie et matières premières des douilles,

- géométrie des barres d’armature.

Dextra a également étudié l’impact de tous ces facteurs sur l’évolution des propriétés mécaniques et sur la répartition des valeurs de la dureté dans le produit. Le frottement a aussi été pris en compte et s’est révélé être un facteur pertinent. Les paramètres prédéfinis du logiciel ont constitué un point de départ utile. Le Service Client Transvalor a apporté son aide à Dextra pour mailler efficacement les modèles, appliquer des conditions limites et définir une loi élastoplastique des matériaux.

Simulation du procédé de sertissage d'un système Griptec® avec le logiciel FORGE®

Évolution de la force sur l’équipement en fonction de la charge appliquée

Bénéfices : réduction des coûts de développement et de production

En simulant le procédé de sertissage, Dextra a pu optimiser le système Griptec® et a considérablement réduit ses coûts de développement et de fabrication. FORGE® est une solution efficace :

- Le coût des essais expérimentaux a été réduit de façon importante grâce de la référence que la simulation

- représente. Un gain de temps significatif en matière de développement a été également réalisé.

- La réduction de la taille des vérins et du bâti a entraîné la réduction des coûts d’équipement, et donc de production et de maintenance.

- L’étude paramétrique réalisée avec FORGE® a abouti à une meilleure prédiction de la géométrie du produit final, grâce aux données telles que la géométrie des barres d’armature et les dimensions des matières premières des douilles.

- L’évolution de la dureté des douilles après sertissage a pu être prédite, permettant ainsi d’optimiser la forme

- initiale de ces douilles. Les propriétés mécaniques ont pu être distribuées de façon plus homogène dans la pièce et augmentées dans les sections critiques.

Griptec® est l’une de nos solutions phares pour les applications nucléaires, c’est pourquoi la maîtrise de ses propriétés nous est essentielle. La corrélation entre la simulation et l’expérimentation a toujours démontré une grande précision lors des dernières études réalisées avec FORGE®, que ce soit en termes d’efforts, de déformations, de contrainte ou d’évolution de la dureté. Nous l’utilisons désormais systématiquement pour optimiser nos procédés de forgeage, car il est complet et fiable. Une simulation précise réduit de façon drastique le temps, les coûts et les essais de développement. De plus, nous apprécions grandement le fait que le Service Client Transvalor s’efforce toujours de répondre à nos questions techniques et de nous aider à optimiser nos modèles.

- Laurent FORT, Responsable d’Usine et d'Ingénierie chez Dextra Group

Système Griptec®