Economisez du temps et de l'argent en matière de planification, d'optimisation et de fonctionnement de votre procédé de coulée en lingotière ou continue.

Economisez du temps et de l'argent en matière de planification, d'optimisation et de fonctionnement de votre procédé de coulée en lingotière ou continue.

THERCAST® est la meilleure solution disponible sur le marché pour la simulation rapide et précise de votre procédé de coulée de métal, que vous souhaitiez en optimiser un existant ou en planifier un nouveau.

Modélisez votre procédé de coulée continue du début à la fin avec le logiciel THERCAST®. Celui-ci simule de manière précise le comportement de votre métal et de tout autre élément de votre procédé de coulée continue, ainsi que toutes leurs interactions.

THERCAST® vous permet d'optimiser la vitesse de coulée, d'éviter les fissures à chaud et les ruptures, d'économiser de l'énergie, de renforcer la sécurité et de prendre d'autres mesures afin d'améliorer la qualité et l'efficacité tout en réduisant les coûts.

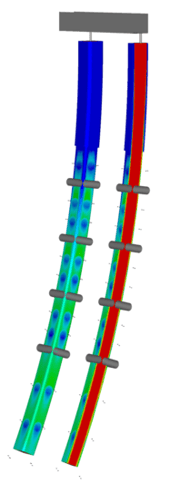

Dans cet exemple de coulée continue, THERCAST® simule le procédé et toutes ses interactions complexes. Les effets du refroidissement dans la lingotière, de l'air, des cylindres et des sprays sont clairement visibles

Modélisez votre procédé de coulée continue du début à la fin

Des sites de coulée continue du monde entier ont découvert la puissance, la précision et la flexibilité de THERCAST® pour simuler leurs procédés de coulée, tout en améliorant la productivité et la qualité, en réduisant les coûts et en évitant les surprises. THERCAST® dispose de fonctions spécifiques à la coulée continue.

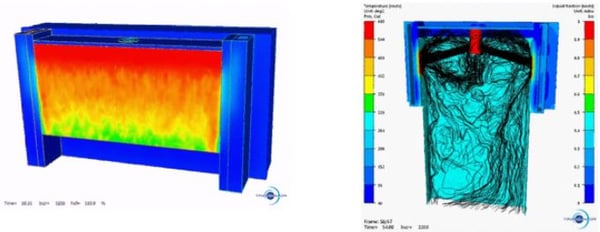

Simulation du comportement du métal dans le répartiteur

La versatilité de son modèle thermomécanique fait que THERCAST® permet de simuler le comportement liquide turbulent dans la poche ou le répartiteur en haut de machine de coulée. Ainsi vous analysez :

- les trajectoires des inclusions au sein du métal liquide,

- le comportement des poches et l’efficacité des répartiteurs,

- les microstructures,

et vous optimisez la propreté de votre produit.

Etude des trajectoires du fluide dans un répartiteur

Prise en compte de la lingotière, des rouleaux et des sprays

Le logiciel THERCAST® simule de manière précise, en trois dimensions, la température, la déformation et les autres caractéristiques de tous les éléments d´un procédé de coulée continue, y compris les poches de coulée, les busettes, les répartiteurs de coulée, les rouleaux, les sprays et l´air, ainsi que le métal lui-même. Seul THERCAST® peut modéliser chaque élément du procédé, du début à la fin, et offrir ainsi de nombreux avantages en matière d'argent, de temps et de qualité.

Grâce à un module unique dédié à l’étude des phénomènes complexes tels que l’interaction entre le métal liquide turbulent et le retrait de la coque solide, vous pouvez :

- optimiser l’efficacité de la conicité de la lingotière,

- prédire la qualité de la croute solide,

- contrôler les gonflements et éviter les perçages

Gauche : Simulation du début de procédé de coulée continue de brame (remplissage turbulent de la cavité)

Gauche : Simulation du début de procédé de coulée continue de brame (remplissage turbulent de la cavité)

Droite : Trajectoires du métal liquide et contrôle de la température des moules par les canaux de refroidissement en cours de procédé

Optimisation de la vitesse de coulée

Le débit auquel votre procédé de coulée continue fonctionne a un fort impact sur les coûts, la productivité et la rentabilité. Des méthodes empiriques sont souvent appliquées, mais celles-ci se révèlent souvent trop prudentes ; en effet, le procédé est utilisé plus lentement que ce qui serait possible. THERCAST® peut modéliser le procédé entier et vous permettre de connaître les effets des différentes vitesses de coulée. Cela est surtout utile pour les coulées en production, qu´il est naturellement difficile de stopper dans le but d´expérimenter. THERCAST® vous permet ainsi de savoir si un procédé peut fonctionner 10 à 25 % plus rapidement, sans aucun effet néfaste, et ainsi d´améliorer considérablement les aspects économiques de toute l´opération de coulée.

Prévention des fissures et ruptures

Le métal commence à refroidir et à se solidifier dès qu´il pénètre dans la lingotière, et cette période de solidification rapide est extrêmement importante dans la détermination de la santé de la pièce coulée. La modélisation thermomécanique détaillée dans THERCAST® permet d'étudier et d'optimiser cette phase, en prévenant les problèmes avant qu´ils ne se présentent.

Optimisation de la lingotière et du refroidissement

THERCAST® peut être utilisé pour déterminer les dimensions optimales de la lingotière et la configuration requise du système de refroidissement, en évitant les hypothèses et les dépenses inutiles.

Contrôle des petites faces

Le métal en se refroidissant est déjà en train de se contracter lorsqu'il se déplace dans la lingotière au début de votre procédé de coulée continue. Cela peut faire apparaître des lames d'air, qui peuvent, à leur tour, être à l'origine de fissures et d'autres défauts. THERCAST® peut prédire ce phénomène avec une telle précision que vous pouvez contrôler les angles appliqués aux petites faces à vos modèles de lingotière, en compensant le retrait et en évitant les lames d'air.

Économies d´énergie

Comme les coûts et les préoccupations en matière d´environnement augmentent, il est de plus en plus important d´économiser l´énergie. THERCAST® peut être utilisé pour déterminer les quantités minimales de chauffage et de refroidissement qui produiront les résultats souhaités ; celui-ci peut ainsi avoir un impact significatif et immédiat sur l´utilisation de l'énergie.

Sécurité

La coulée continue est une tâche importante, complexe et en temps réel durant laquelle les problèmes peuvent facilement s'accumuler et se multiplier, puis conduire potentiellement à des résultats catastrophiques. Les contraintes et les déformations peuvent produire des fissures, des ruptures et même des débordements. THERCAST® vous permet de modéliser et de simuler tout le procédé, tout en identifiant et en prévenant les problèmes, bien avant le début de l´installation physique et de la production.

Méthode de calcul

Une méthode de calcul unique, appelée Global Slice Computation (GSC), spécialement développée pour THERCAST®, permet de réduire drastiquement les temps de calcul pour les simulations de coulée continue. Cette méthode a permis de calculer 10 fois plus rapidement une simulation de 35 mètres de longs qu'avec la méthode classique. EN SAVOIR PLUS >

Etude de cas : Simuler la réduction douce en coulée continue

Dans le but de réaliser la revampe d'une machine de coulée continue, ABS Centre Métallurgique a conduit des simulations sur le logiciel THERCAST® tout en suivant une approche thermomécanique avec prise en compte de la réduction douce.

Dans le but de réaliser la revampe d'une machine de coulée continue, ABS Centre Métallurgique a conduit des simulations sur le logiciel THERCAST® tout en suivant une approche thermomécanique avec prise en compte de la réduction douce.