FORGE® ist die erste Wahl unter den Softwarelösungen für die Simulation von Warm-, Halbwarm- und Kaltumformungsprozessen. Seit 40 Jahren ist dieses Programm das Flaggschiffprodukt der Firma TRANSVALOR. Es wird von Kunden weltweit eingesetzt. FORGE® ist auf die Bedürfnisse der Hersteller von Schmiedeteilen für vielfältige industrielle Anwendungen ausgerichtet.

FORGE® verfügt über einzigartige Funktionalitäten wie die Punkteüberwachung, um leicht Faltenzonen im Teil aufzuspüren, die Falten bei jeder Schmiedesequenz zu identifizieren und so die mechanische Eigenschaften zu garantieren.

Das Vorhersagen des Metall-Faserverlaufs ist wichtig, um die mechanischen Merkmale der Schmiedeteile zu gewährleisten, insbesondere in Hinblick auf die Ermüdungsfestigkeit und Widerstandsfähigkeit.

FORGE® verfügt über mehrere Beschädigungskriterien, die aktiviert werden können, um die kritischen Bereiche auf dem Teil aufzuspüren.

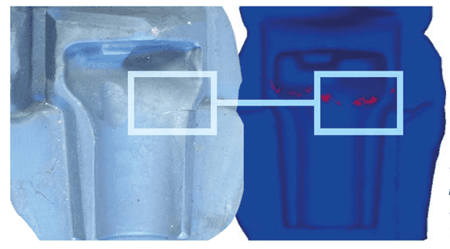

Analyse der Falten und Überlappungen: Genaue Vorhersage von Falten/Überlappungen in einem Stahlbauteil für den Bergbau.

Der Bereich der Falten/Überlappungen ist in dem Rahmen rot dargestellt.

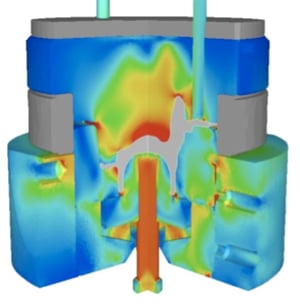

FORGE® sieht die Schmiedekraft, die verbrauchten Energien, das entwickelte Anzugsmoment und die entwickelte Leistung für jeden Umformungsschritt vor. Die Software ermöglicht es frühzeitig zu erkennen, ob der erforderliche Kraftaufwand nicht die maximale Kapazität Ihrer Ausrüstungen überschreitet. Sie können die Schlagstärke zwischen den verschiedenen Etappen ausgleichen und Probleme mit dem Ausgleichen und die Auslenkung der Gesenke visualisieren.

Transvalor war der erste Softwareentwickler, der das Konzept der automatischen Optimierung speziell für Umform- und Schmiedeprozesse vorstellte.

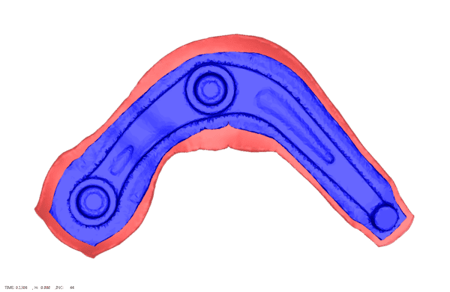

Das Konzept ermöglicht Ausgangswerkstücke optimieren und somit automatisch die Tausendrichtung reduzieren oder auch ideal gewalzte Vorformen bestimmen, um somit ein komplettes Füllen ohne Schmiedefehler gewährleisten

Der große Nutzen dieser Anwendung besteht in der Senkung der Materialkosten durch Einsparungen beim Gewicht des eingesetzten Schmiedeblocks, der Senkung der Energiekosten dank des optimierten Einsatzes der Produktionsanlagen und der Verlängerung der Werkzeugstandzeiten durch Minimierung der Spannungen in den Gesenken.

Vor der Optimierung (in rot) und nach der Optimierung (in blau).

> Entdecken Sie die Funktionen der neuen Version

.jpg?length=500&name=industrie_automobile1-(1).jpg)

FORGE® wird von den weltweit größten Herstellern von Schmiedeteilen für die Automobilindustrie eingesetzt.

FORGE® wird für die Konstruktion und Herstellung von Komponenten wie Scheiben, Schaufeln, Rumpfteilen, Fahrwerken, Rädern usw. verwendet.

.jpg?length=500&name=industrie_medical-(2).jpg)

Im medizinischen Bereich ist die Computersimulation mittlerweile zu einem unverzichtbaren und strategischen Tool für die Weiterentwicklung medizintechnischer Produkte mit hohem Mehrwert geworden.

Entwicklung und Validierung des gesamten Induktionshärtungsverfahrens für Zahnstangenkomponenten, das sowohl die Zähne als auch die Seite des Teils umfasst.

Zu Beginn des Projekts wurden ein 3D-CAD-modell für eine komplexe Zahnstange erstellt und Materialeigenschaften erfasst. Die Validierung der 3D-FEM-Modelle umfasste Vergleiche der Wärmeeinflusszonen, der martensitischen Phasenverteilung und der Härteprofile.

"Die präzise Modellierung unseres Induktionshärtungsverfahrens ebnet uns den Weg für Effizienzsteigerungen und Kosteneinsparungen in unserer Organisation. Durch validierte Modelle werden wir in der Lage sein, Ausschuss- und Energiekosten zu reduzieren und gleich beim ersten Mal die richtigen Ergebnisse zu erzielen. Darüber hinaus wird dieser Ansatz kontinuierliche Verbesserungen durch die Entwicklung und den Vergleich neuer Spulengeometrien ermöglichen, mit dem ultimativen Ziel, sowohl unser Verfahren als auch die Qualität des Endprodukts zu verbessern."

Sich für Transvalor zu entscheiden bedeutet, dem Fachwissen der Teams und der Vortrefflichkeit der Produkte zu vertrauen, die seit mehr als 30 Jahren ihren Kunden einen Vorsprung am Markt verschaffen.

Erfahrungsberichte >

FORGE® bietet Ergebnisse, die perfekt die Realität wiedergeben, um von Anfang an qualitativ hochwertige Teile zu produzieren. Die Software verwendet tetraedrische Elemente, die perfekt an die aufeinanderfolgende und intensive Neuvernetzung angepasst sind.

Die parallele Berechnung steht für sämtliche durch FORGE® bearbeitete Verfahren zur Verfügung. Überdies behält FORGE® einen nahezu konstanten Wirkungsgrad (Beschleunigungsverhältnis vs. Anzahl der Kerne) für die Berechnungen bei einer großen Anzahl von Prozessorkernen.

Mehr Informationen >

Sie können mit FORGE® sämtliche für die Verwirklichung Ihres Teils erforderlichen Arbeitsschritte simulieren. Vom Erwärmen im Ofen oder durch Induktion des Werkstücks über sämtliche Vorformungs- und Schmiedeschritte bis zur Wärmebehandlung.

Weltweiter Marktführer für Software zur Simulation von Materialumformprozessen.